マイクロモーターシェルの重要な役割を理解する

数え切れないほどの電子機器や機械機器の中心には、見落とされがちですが根本的に重要なコンポーネントがあります。 マイクロモーターシェル 。この外装は単なるカバーではありません。これはモーターのアーキテクチャの不可欠な部分であり、保護、構造的完全性、および熱管理を担当します。マイクロモーターの性能、寿命、信頼性は、シェルの品質と設計に直接影響されます。技術が進歩し、デバイスが小型化、高性能化するにつれて、これらのシェルに課せられる要求は増大し、さまざまな業界にわたる厳しい運用要件を満たすために、洗練された材料と精密なエンジニアリングが必要となります。

モーターケーシングの主な機能

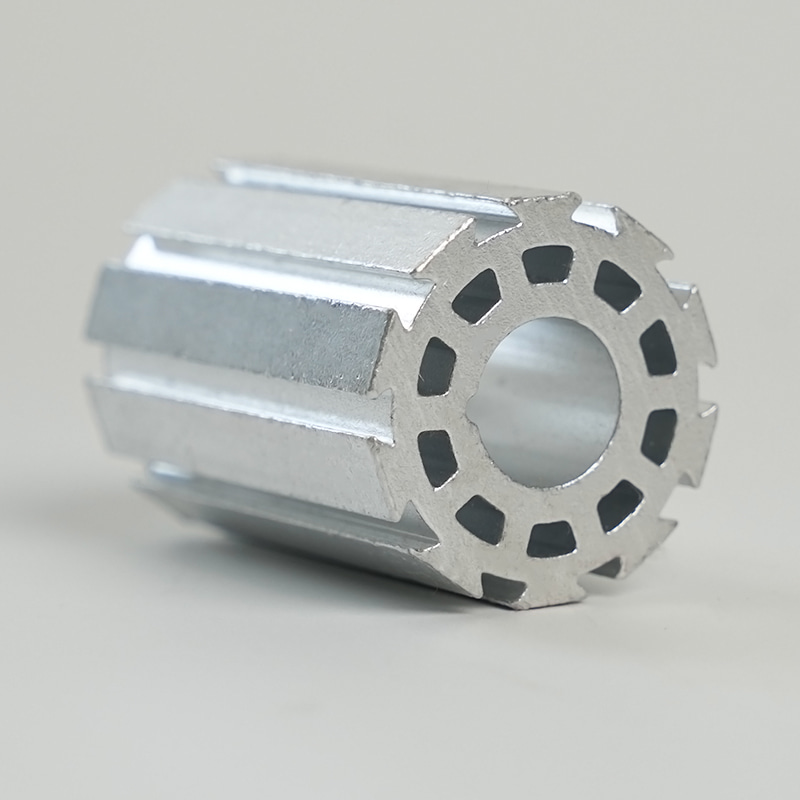

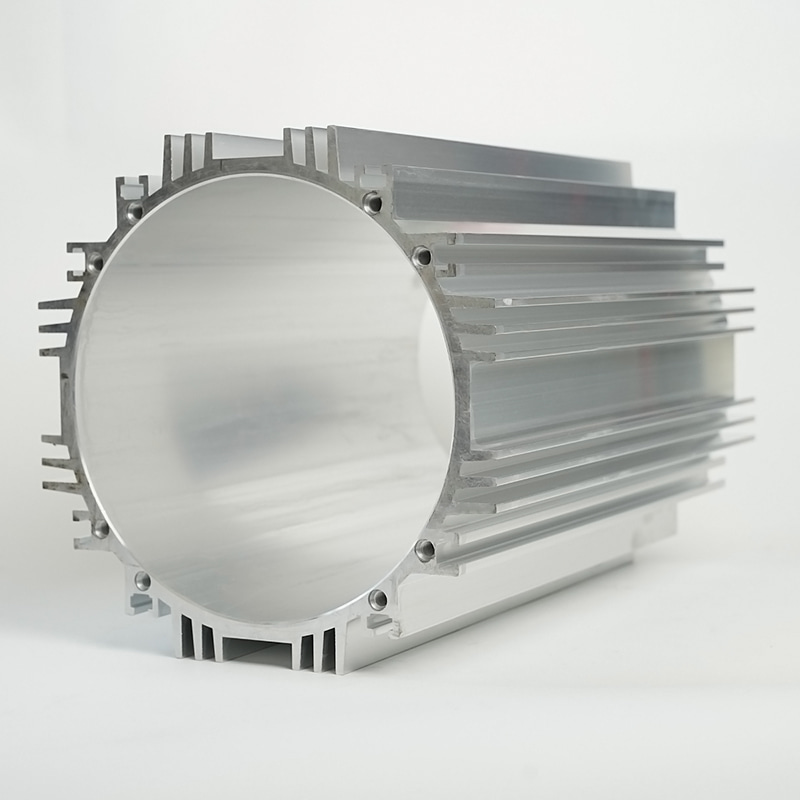

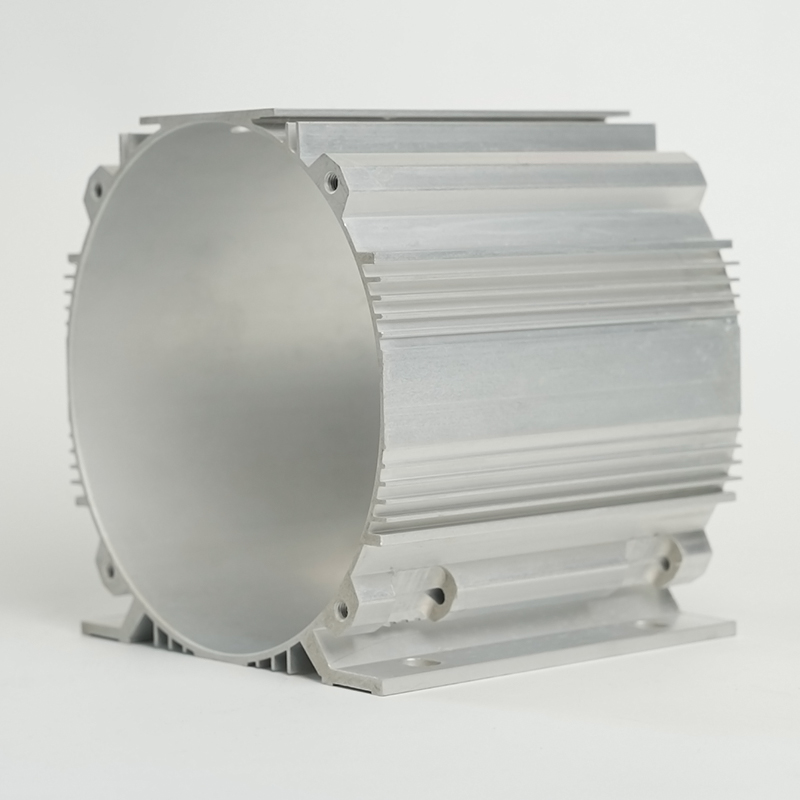

マイクロモーターのシェルは、最適な動作に不可欠ないくつかの譲れない機能を実行します。まず、アーマチュア、巻線、磁石などの繊細な内部コンポーネントを物理的損傷、塵、湿気、その他の汚染物質から堅牢な機械的保護を提供します。次に、構造フレームワークとして機能し、内部部品の正確な位置合わせを維持します。これは、振動を最小限に抑え、効率的な動力伝達を確保するために不可欠です。第三に、シェルは熱放散において極めて重要な役割を果たします。動作中、モーターは大量の熱を発生し、シェルがヒートシンクとして機能し、熱エネルギーをコアから逃がして過熱とその後の故障を防ぎます。さらに、シェルは特定の用途において電磁シールドも提供し、近くの敏感な電子機器との干渉を軽減します。

シェル設計が全体的なパフォーマンスに与える影響

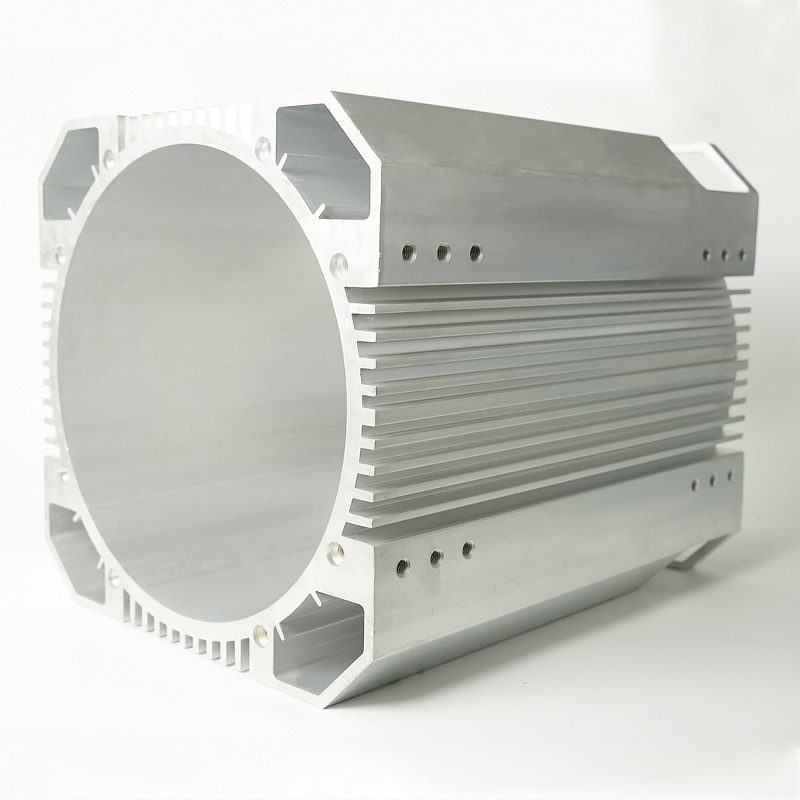

適切に設計されたマイクロモーターシェルはパフォーマンス向上の触媒となりますが、設計が不十分だとアキレス腱になる可能性があります。シェルの形状、材料の厚さ、表面の特徴は、モーターの熱性能、騒音レベル、全体の効率に直接影響します。たとえば、統合された冷却フィンを備えたシェルは、熱交換のためのより大きな表面積を提供し、滑らかで平らな設計と比較して熱管理を大幅に改善します。シェルの重量もモーターの慣性、ひいてはその動的応答に寄与します。エンジニアは、モーターの性能を妨げないように、強力で保護的でありながら可能な限り軽量なシェルを設計するという、繊細なバランス作業を実行する必要があります。これには、トポロジー最適化や有限要素解析 (FEA) などの高度な設計技術が必要となり、製造前に応力や熱流をシミュレーションします。

マイクロモーターシェルに適切な素材を選択する

適切な材料を選択する マイクロモーターシェル これは、モーターの機能のほぼすべての側面に影響を与える重要な決定です。理想的な材料は、高い強度重量比、優れた熱伝導性、耐食性、製造の容易さなどの特性を組み合わせたものを備えていなければなりません。すべてに対応できる万能の解決策はありません。選択は、モーターの特定の用途、動作環境、および性能要件に大きく依存します。たとえば、医療機器のモーターでは軽量で非磁性の特性が優先される場合がありますが、自動車用途のモーターでは極度の耐熱性と耐久性が必要になる場合があります。

一般的な材料とその特性

マイクロモーターシェルの構造に使用される最も一般的な材料は、アルミニウム合金、ステンレス鋼、エンジニアリングプラスチックであり、さらに先進的な複合材料も増えています。各カテゴリには、特定の使用例に適した一連の明確な利点と制限があります。

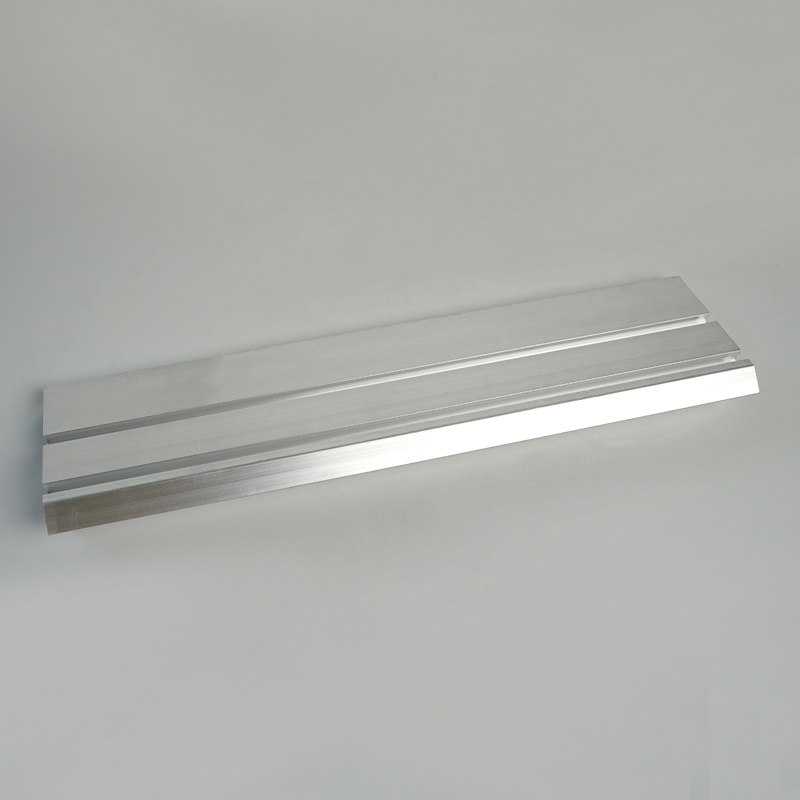

アルミニウム合金

アルミニウムは、その有利な特性により、マイクロモーターシェルとしておそらく最も人気のある選択肢です。軽量なのでモーター全体の軽量化に貢献し、熱伝導率に優れているため効率よく熱を放散できます。また、アルミニウムは機械加工や鋳造が比較的容易であるため、大量生産においてコスト効率が高くなります。ただし、主な欠点は鋼に比べて機械的強度が低いことであり、これが高応力用途では制限要因となる可能性があります。

ステンレス鋼

ステンレス鋼は、強度、耐久性、耐食性が最重要視される用途に選択されます。優れた機械的保護を提供し、アルミニウムよりも高い動作温度や過酷な環境に耐えることができます。トレードオフとして、重量が大幅に重くなり、熱伝導率が低下するため、熱管理が複雑になり、モーターの効率と応答時間に影響を与える可能性があります。

エンジニアリングプラスチックと複合材

極度の軽量化、電気絶縁、または耐腐食性が要求される用途には、ガラスまたは炭素繊維で強化された PEEK やナイロンなどのエンジニアリング プラスチックが優れた選択肢となります。これらの材料は非常に軽量で、複雑な形状に成形でき、金属からの機械加工が困難な機能を統合します。一般に熱伝導率は低いですが、冷却経路を備えた革新的な設計や熱伝導性フィラーの使用により、この問題を軽減できます。

材質比較表

次の表は、最も一般的なマイクロ モーター シェル材料の主要な特性を明確に並べて比較し、相対的な長所と短所を示しています。

| 材質 | 重量 | 熱伝導率 | 機械的強度 | 耐食性 | 相対コスト |

|---|---|---|---|---|---|

| アルミニウム合金 | 低い | 高 | 中 | 良好(アルマイト処理) | 低い-Medium |

| ステンレス鋼 | 高 | 低い | 非常に高い | 素晴らしい | 中-High |

| エンジニアリングプラスチック | 非常に低い | 非常に低い | 低い-High (varies) | 素晴らしい | 中 |

| アドバンスコンポジット | 非常に低い | 中 (with fillers) | 非常に高い | 素晴らしい | 高 |

高性能モーターハウジングの設計上の考慮事項

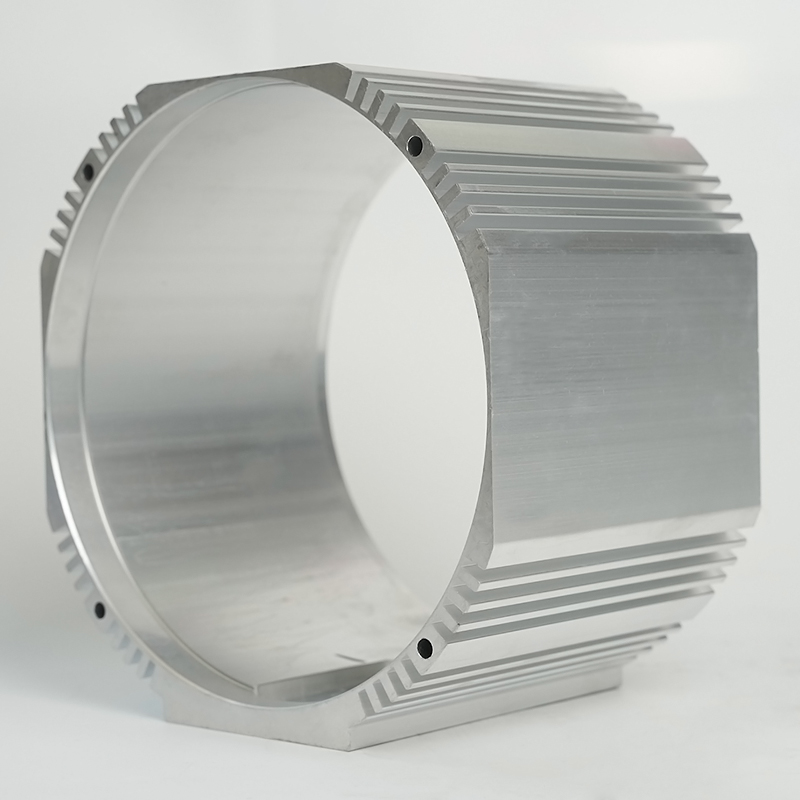

材料の選択を超えて、エンジニアリングの能力が真に発揮されるのはハウジングの物理的設計です。高性能 耐久性のあるマイクロモーターハウジング 単なるチューブではありません。これは、複数の物理的課題に同時に対処できるように設計された、精密に設計されたコンポーネントです。設計プロセスでは、熱膨張、電磁適合性、製造可能性、および組み立てを考慮する必要があります。たとえば、動作中のモーターの加熱による応力や緩み嵌めの誘発を避けるために、シェルの熱膨張係数 (CTE) は内部コンポーネントと適合する必要があります。シェルの構造的完全性を損なうことなく、その効果を最大化するには、通気孔、冷却フィン、および取り付けポイントを戦略的に配置する必要があります。

熱管理戦略

効果的な熱放散は、おそらくマイクロモーターシェルにとって最も重要な設計課題です。過度の熱はモーター故障の主な原因であり、絶縁破壊、ベアリング グリースの劣化、永久磁石の減磁につながります。したがって、シェルはアクティブな熱管理システムとして設計する必要があります。これは次の方法で実現できます。

- 表面積の増加: シェルの外側にフィン、リッジ、またはテクスチャード加工された表面を追加すると、周囲の空気への熱伝達に利用できる面積が劇的に増加します。

- 統合された冷却経路: 高出力用途の場合、設計には液体冷却用の内部チャネルが組み込まれており、シェル壁から直接熱を取り出すことができます。

- サーマルインターフェースマテリアル (TIM): 内部モータースタックとシェルの間に高導電性ペーストまたはパッドを使用することで、熱源からシンクへの効率的な熱伝達が保証されます。

どの戦略の選択は、モーターの出力密度とその動作環境によって異なります。ファン冷却モーターはフィンに大きく依存しますが、流体に浸された密閉モーターは外部環境を冷却剤として使用する可能性があります。

構造の完全性と振動減衰

シェルは、負荷による変形を防ぐのに十分な剛性が必要です。変形すると、内部コンポーネントの位置がずれ、早期の摩耗や故障が発生する可能性があります。エンジニアは、重要なセクションのリブと戦略的な厚みを使用して、過度の重量を追加することなく剛性を強化します。さらに、モーターは磁力や回転部品による振動の発生源となります。シェルの設計には、固有の減衰特性を持つ特定の材料を使用したり、モーターをアセンブリの残りの部分から隔離する取り付けポイントを設計したりするなど、これらの振動を減衰する機能を組み込むことができます。これは、ノイズや振動が許容されない精密機器や家庭用電化製品などのアプリケーションでは非常に重要です。

カスタムマイクロモーターエンクロージャの利点を探る

標準的な既製のモーター シェルが入手可能ですが、カスタム設計のエンクロージャへの傾向が高まっています。あ カスタムマイクロモーターエンクロージャ は、特定のアプリケーションの正確な仕様を満たすようにゼロから設計されており、比類のない最適化を提供します。このアプローチにより、設計者は汎用シェルの制限を克服し、より軽量で、より強力で、より効率的で、最終製品にうまく統合された製品を作成することができます。その利点は単なるパフォーマンスを超えて広がります。多くの場合、カスタム シェルは複数の部品を 1 つのコンポーネントに統合し、組み立てを簡素化し、潜在的な障害点を減らし、システム全体のコストを削減します。

特定の用途に合わせたソリューション

カスタム エンクロージャの利点は、固有の課題を解決できることです。ドローンの場合、カスタム シェルはモーター ハウジングとドローン自体の構造アームの両方として機能するように設計されており、重量とスペースを節約できます。外科用ツールでは、シェルは手に快適なように人間工学に基づいた形状になっており、繰り返しの滅菌サイクルに耐えられる素材で製造されています。このレベルのカスタマイズにより、モーターが単なるコンポーネントではなく、システムのシームレスに統合された部分となり、市場での製品の最終的な成功に貢献します。

設計とプロトタイピングのプロセス

カスタム エンクロージャの作成は、アプリケーションの要件を深く理解することから始まる反復的なプロセスです。エンジニアは、高度な CAD ソフトウェアを使用して 3D モデルを作成し、FEA および数値流体力学 (CFD) ソフトウェアを使用して分析して、現実世界の条件下でのパフォーマンスをシミュレーションします。プロトタイプは、量産用の高価なツールを使用する前に、設計を物理的に検証するために 3D プリントなどのラピッド プロトタイピング技術を使用して作成されることがよくあります。このプロセスにより、最終製品が高度に最適化され、信頼性が高いことが保証されます。

長くご愛用いただくためのメンテナンスとトラブルシューティング

マイクロモーターの長期的な信頼性を確保するには、プロアクティブなメンテナンスと、一般的な問題のトラブルシューティング方法を理解する必要があり、その多くはシェルに関連しています。あ 耐久性に優れたマイクロモーターケース 優れたデザインと適切なケアの両方の結果です。定期的な検査とメンテナンスにより、軽微な問題が致命的な障害に発展するのを防ぎ、長期的には時間とリソースを節約できます。シェルは防御の最前線であり、多くの場合、モーターの内部の状態に関する最初の手がかりを提供します。

シェル関連の問題の一般的な兆候

いくつかの症状は、モーター シェルに関する問題またはモーター シェルに関連する問題を示している可能性があります。

- 過熱: シェルが触れられないほど熱い場合は、放熱が不十分であることを示します。これは、換気の詰まり、冷却システムの故障、または熱負荷に対して不十分な設計が原因である可能性があります。

- 物理的ダメージ: シェルのへこみ、亀裂、変形により保護機能が損なわれ、汚染物質が侵入したり、内部コンポーネントの位置がずれたりする可能性があります。

- 腐食: シェルの錆や化学的劣化は、その材料が環境に適していないことを示しており、構造的な破損やモーター内部の汚染の危険性があります。

- 異常なノイズ: 新しいカタカタ音やブンブン音などの音の変化は、シェルの変形により内部コンポーネントが外れたか、亀裂から異物が侵入したことを示している可能性があります。

これらの兆候に迅速に対処することは、モーターの性能を維持し、完全な故障を防ぐために非常に重要です。

メンテナンスのベストプラクティス

簡単なメンテナンスを行うだけで、マイクロモーターの寿命を大幅に延ばすことができます。これには以下が含まれます。

- 外面と冷却フィンを定期的に掃除して、ほこりや破片がシェルを断熱して熱伝達を損なうことを防ぎます。

- 取り付けボルトや金具の緩みがないか定期的に確認して締め直してください。

- シェルに腐食や物理的損傷の初期の兆候がないか検査します。

- 環境シールが完全なままであることを確認します。

重要なアプリケーションの場合、定期的な検査とメンテナンスのログを実装することを強くお勧めします。

先進的なモーターケーシングの革新的なアプリケーション

マイクロモーターシェルテクノロジーの進化により、さまざまな業界で新たな可能性が開かれています。金属射出成形 (MIM) や積層造形 (3D プリンティング) などの新しい材料と製造技術の開発により、 先進のマイクロモーターケーシング 以前は不可能だった複雑な形状と統合された機能を備えています。これらの革新により、マイクロモーターの限界が押し広げられ、より過酷な環境で動作し、重要な用途でより確実に動作できるようになります。

最先端産業における事例紹介

航空宇宙およびロボット工学の分野では、軽量で堅牢なコンポーネントに対する需要が尽きません。ここでは、先進的な複合材料とトポロジーに最適化された金属シェルを使用して、そのサイズと重量に対して信じられないほど強力なモーターを作成しています。医療分野では、特殊なプラスチックまたはコーティングされた金属で作られた生体適合性と滅菌可能なモーター ケーシングにより、次世代のポータブル診断機器や手術ロボットが実現されています。もう 1 つの興味深い用途は家庭用電化製品です。そこでは、スマートなカスタム設計のハウジングを備えた小型で静かで効率的なモーターが、スマートフォン、カメラ、ウェアラブル デバイスなどの製品に不可欠です。

モーターハウジング技術の未来

将来は、統合とインテリジェンスのさらなる向上を目指しています。の発展が見え始めています 軽量 マイクロモーターシェル センサーをハウジングに直接組み込んで温度、振動、完全性をリアルタイムで監視する設計により、予知保全が可能になります。外部刺激に反応して特性を変化させるスマートマテリアルも研究されています。さらに、積層造形は引き続きこの分野に革命をもたらし、軽量化のための内部格子構造と、最適な流体力学経路に従う統合冷却チャネルを備えたシェルの大量カスタマイズを可能にし、考えられる限り最もコンパクトなフォームファクターで冷却効率を最大化します。