電気自動車 (EV) 革命は自動車の状況を再構築しており、あらゆるコンポーネント、特に電気モーターに前例のない要求を課しています。この強力なシステムの中心には、重要でありながら見落とされがちな要素であるモーター ハウジングがあります。このコンポーネントには、モーターが含まれているだけではありません。パフォーマンス、寿命、安全性が保証されます。さまざまな素材の選択肢の中から、 アルミニウムモーターハウジング は議論の余地のない業界標準として浮上しました。この記事では、現代の電気自動車の強力な心臓部を保護するための主要な選択肢としてのアルミニウムの地位を確固たるものにする、工学原理、材料の利点、経済的要因について詳しく掘り下げます。

EVモーターの優れた熱管理を実現

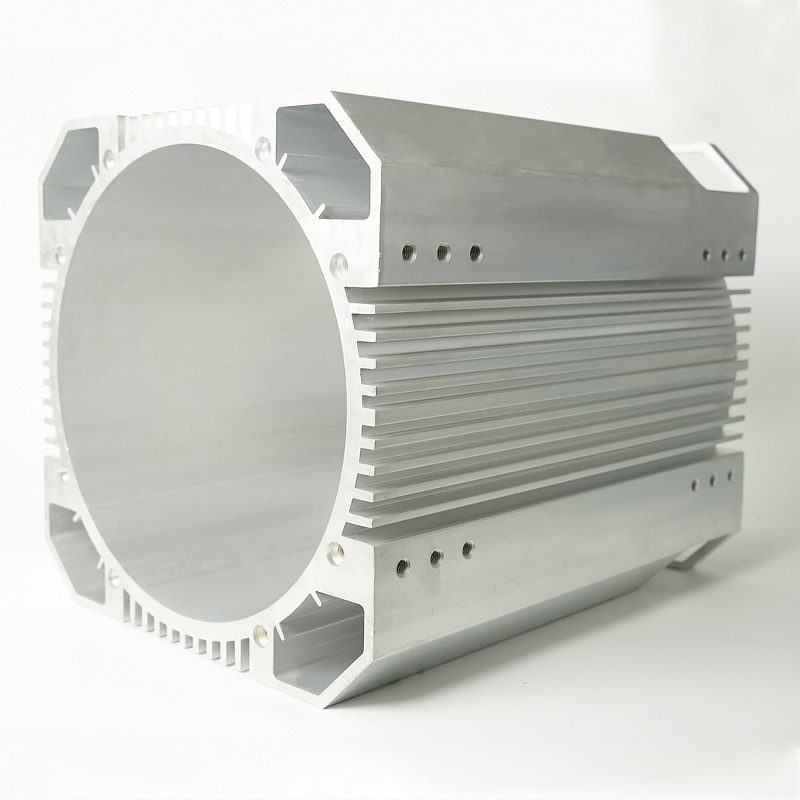

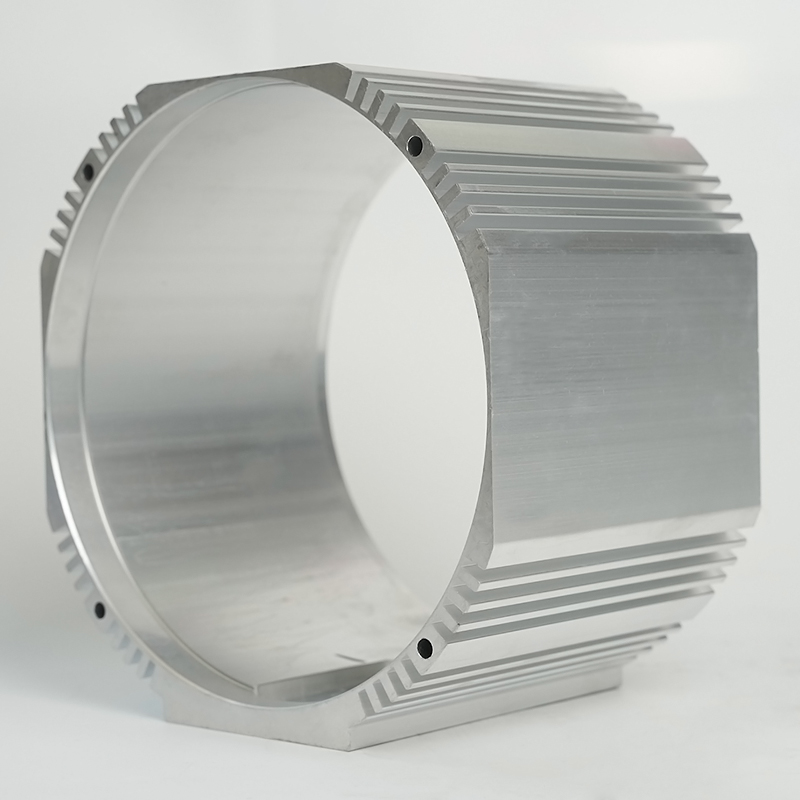

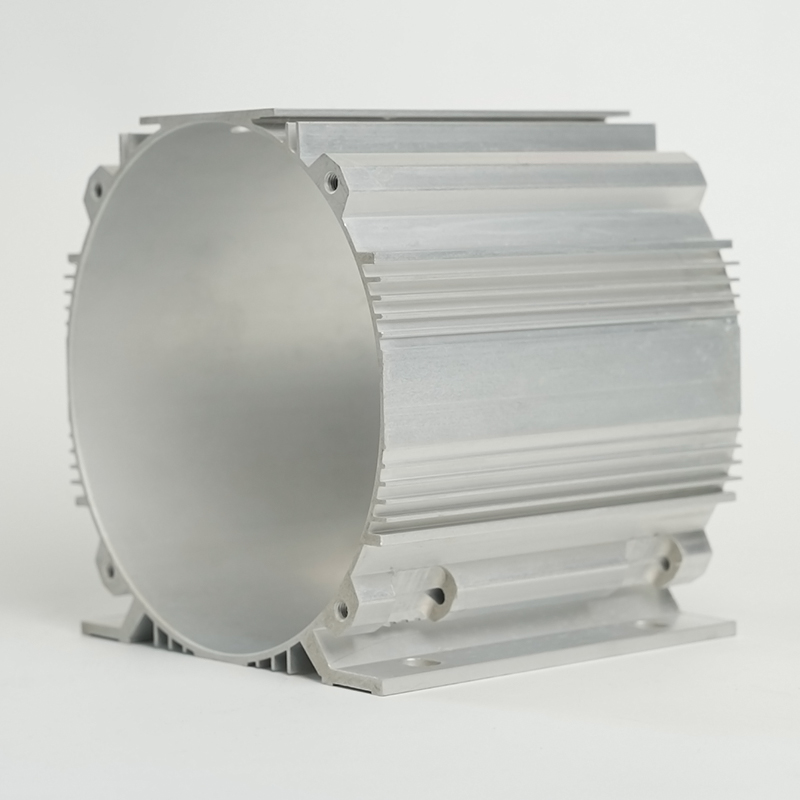

おそらく、EV モーター設計における最も重要な課題は、動作中に発生する膨大な熱を管理することです。過度の熱は磁石を劣化させ、巻線や絶縁体を損傷し、モーターの効率と寿命を大幅に低下させます。ここで、アルミニウムの固有の特性が不可欠になります。アルミニウムの優れた熱伝導率は鋳鉄よりも約 50% 高く、巨大なヒートシンクとして機能します。ステーターとローターから熱を効率的に奪い、周囲の環境または統合された冷却ジャケットに向かって熱を放散します。この受動的冷却効果は、特に急加速や登坂などの高負荷シナリオ中に、最適な動作温度を維持するために非常に重要です。効果的な熱管理は、安定した出力、安全性の向上、長期的な信頼性の向上に直接つながり、EV メーカーにとって交渉の余地のない機能となります。

- 熱放散: アルミニウムの高い熱伝導率は、重要な内部コンポーネントから熱を素早く逃がし、ホットスポットを防ぎます。

- 統合された冷却チャネル: ダイカストアルミニウムハウジングは、液体冷却用の複雑な内部通路を備えた設計が可能で、熱交換効率が大幅に向上します。

- 重量対冷却比: アルミニウムは、単位重量あたり最高の冷却性能を提供します。これは、1 キログラム単位が重要な EV 設計における重要な指標です。

ハウジング材料の熱特性の比較

アルミニウムが熱管理に優れている理由を理解するには、その主要な特性を他の潜在的な材料と比較することが不可欠です。次の表は、アルミニウムが最適な選択肢となる明確な違いを示しています。スチールなどの材料は強度が高い一方で、熱伝導率が低いため、EV モーターの熱負荷の管理には適していません。マグネシウムは軽いですが、アルミニウムにはない腐食とコストの課題があります。

| 材料 | 熱伝導率(W/m・K) | 密度 (g/cm3) | EVの熱管理への適合性 |

| アルミニウム合金 | 150~220 | 2.7 | 優れた(導電性と重量の理想的なバランス) |

| 鋳鉄 | 50~60 | 7.1 | 不良(重すぎる、導電性が低い) |

| 炭素鋼 | 45~65 | 7.8 | 不良(重すぎる、導電性が低い) |

| マグネシウム合金 | 90~130 | 1.7 | 良好 (Al よりも導電率が低い、腐食の問題がある) |

EVの軽量化の重要な利点

電気自動車の世界では、重量は効率性にとって永遠の敵です。車両の質量が 1 キログラム増えるごとに、加速と減速に多くのエネルギーが必要となり、充電あたりの航続距離が直接的に減少します。の 軽量アルミニウム製モーターハウジング ここで大きな利点が得られます。アルミニウムの密度はスチールの約 3 分の 1 であり、ドライブトレインのバネ下重量を大幅に軽減できます。この軽量化はハウジング自体に関するものだけではありません。それは好循環を生み出します。モーターハウジングの軽量化は、シャーシとサスペンションシステム全体の軽量化につながり、航続距離をさらに拡大します。消費者にとって、これは充電ステーションへの訪問が減り、運用コストが削減されることに直接つながります。メーカーにとって、これは、厳しい効率規制に適合できること、または目標範囲を達成するために小型で安価なバッテリー パックを使用できる可能性があることを意味し、これは主要なコスト削減要素となります。

- 拡張範囲: 質量の削減は、EV のエネルギー効率を向上させ、1 回の充電での航続距離を最大化する最も効果的な方法の 1 つです。

- パフォーマンスの向上: コンポーネントの軽量化により、パワーウェイトレシオが向上し、車両のダイナミクス、ハンドリング、加速が向上します。

- 車両全体のデザイン: 車両の総重量を犠牲にすることなく、モーターの軽量化を安全システムの強化や室内設備の充実などの他の機能に再配分できます。

アルミニウムハウジングの製造プロセスを探る

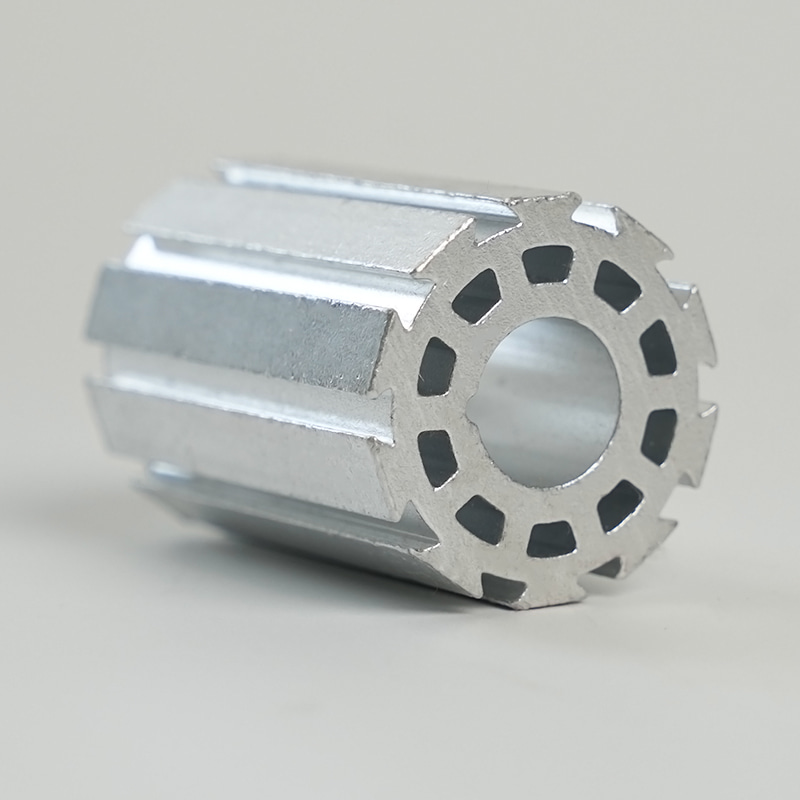

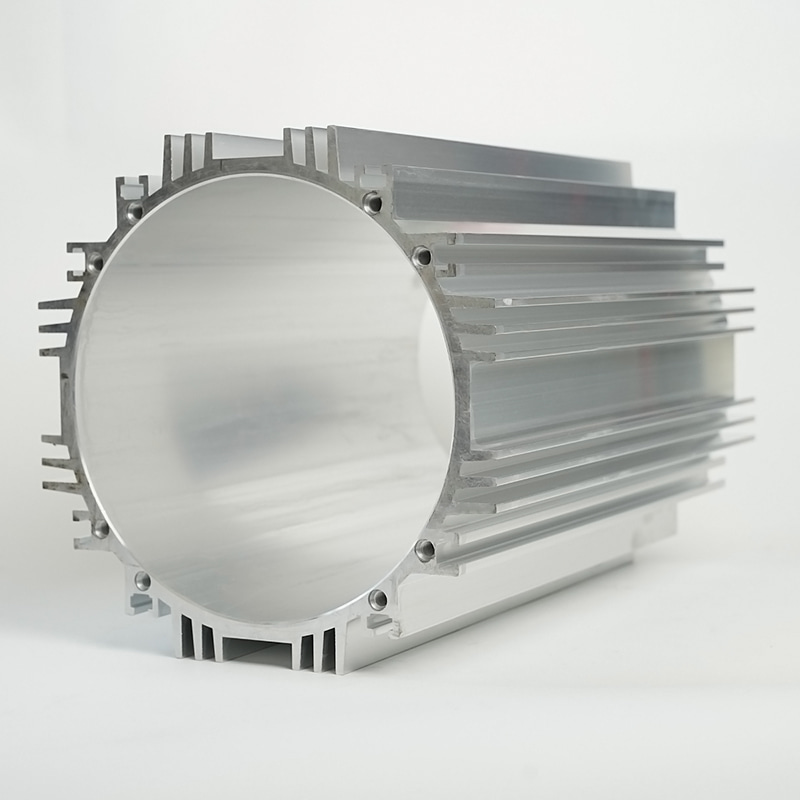

アルミニウムの優位性は、EV の大量生産に最適な高度でコスト効率の高い製造プロセスによっても促進されます。作成するための 2 つの主な方法 アルミダイカストモーターハウジング ユニットには高圧ダイカスト (HPDC) と低圧ダイカスト (LPDC) があり、それぞれに明確な利点があります。 HPDC は、その驚異的な生産速度と、複雑な形状、薄肉、優れた表面仕上げの部品を 1 ステップで作成できることで知られています。これにより、冷却フィンや内部チャネルに必要な複雑な形状に最適になります。一方、LPDC は気孔率が少なく、機械的強度が高い部品を製造するため、極度の構造的完全性が要求される用途に選択される可能性があります。プロセスを選択することで、エンジニアは大量生産の経済性を維持しながら、ハウジングの特性を特定の性能要件に合わせて調整することができます。

- 高圧ダイカスト (HPDC): 統合された機能を備えた複雑な薄肉形状の大量生産に最適です。

- 低圧ダイカスト (LPDC): 優れた機械的特性と低い気孔率を備え、応力の高いコンポーネントに最適です。

- 砂型鋳造: ダイカストの工具コストが法外に高い、非常に大規模または少量のプロトタイプ ハウジングに使用されます。

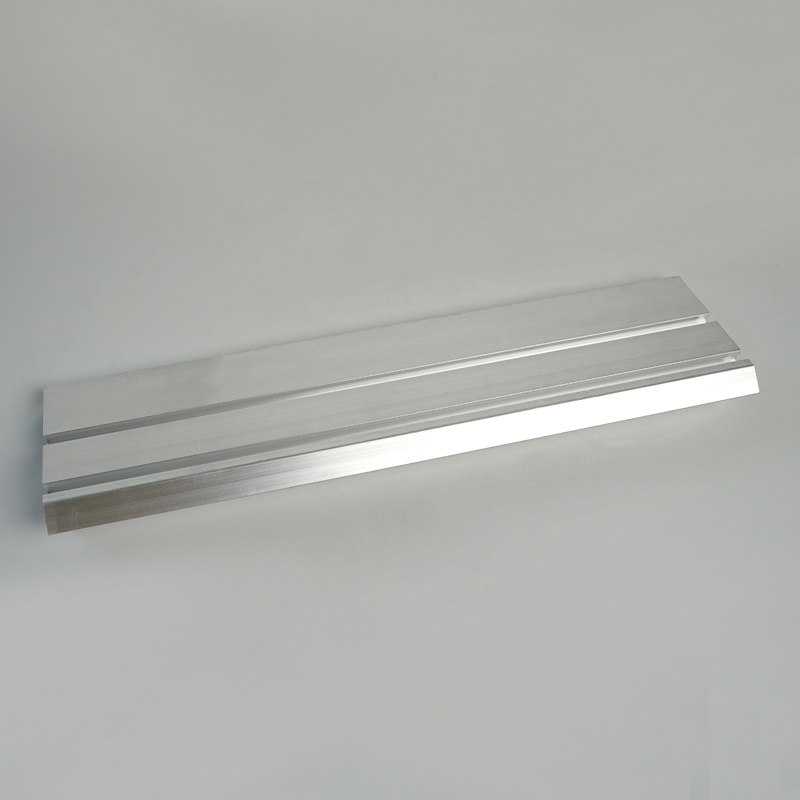

- 押し出し: 機械加工してハウジング構造に組み立てることができる、より単純で均一なプロファイルを作成するために使用される場合があります。

EVモーターハウジングのHPDCとLPDCの比較

適切なダイカスト方法を選択することは、設計段階での重要な決定です。部品の複雑さ、必要な機械的特性、生産量、コストなどの要素のバランスを考慮して選択します。高圧ダイカストは、そのスピードと設計の柔軟性により、ほとんどの量産型 EV アプリケーションに最適です。ただし、ハウジングが重要な構造要素である高性能モーターの場合、完全性を高めるために低圧ダイカストが指定される場合があります。次の表は、主な違いを分類して、一般的な使用例を示しています。

| パラメータ | 高圧ダイカスト (HPDC) | 低圧ダイカスト (LPDC) |

| 生産速度 | 非常に高い | 適度 |

| パーツの複雑さ | 素晴らしい(壁が薄く、細部が細かい) | 良い (HPDC よりも詳細が少ない) |

| 機械的強度 | 良い | 素晴らしい |

| 気孔率 | 高い(バキュームアシストで軽減可能) | より低い |

| 代表的な用途 | 大量生産用ハウジング | パフォーマンスまたは航空宇宙モーターのハウジング |

過酷な環境における耐久性と耐食性

EV モーターのハウジングは、車両の寿命が続く限り、敏感な電磁コンポーネントを外部環境から保護する要塞でなければなりません。アルミニウムは、空気にさらされると、表面に薄くて硬い酸化物の層を自然に形成します。この層は非常に安定しており、さらなる酸化を防ぎ、湿気、道路塩、化学薬品に対する優れた耐腐食性を備えています。この固有の特性は、さまざまな方法によってさらに強化できます。 アルミニウムハウジングの耐食性 クロメート化成処理(アロジン)や粉体塗装などの処理。この耐久性により、最も厳しい気候でもハウジングの構造的完全性と保護品質が維持され、早期故障が防止され、長期的な信頼性が保証されます。これにより、消費者の総所有コストが削減され、メーカーの保証請求が最小限に抑えられます。

- 自然酸化層: 腐食性要素に対する受動的シールドを提供し、長期的な完全性を保証します。

- 表面処理: 陽極酸化処理または粉体塗装を適用すると、極端な環境向けに表面硬度と耐食性をさらに高めることができます。

- 耐衝撃性: アルミニウム合金は優れた靭性を提供するように配合されており、道路の破片や軽度の衝撃による物理的損傷からモーターを保護します。

電磁干渉 (EMI) に対するシールド

電気モーターは電磁干渉 (EMI) の強力な発生源であり、車両の車載コンピューター、センサー、通信システムなど、近くにある敏感な電子機器に重大な影響を与える可能性があります。の重要な機能ですが、あまり知られていないのは、 EMIシールドアルミニウムハウジング ファラデーケージとして機能することです。アルミニウムは導電性材料として、モーター内の交流によって生成される電磁場を効果的に抑制します。このシールドは電磁適合性 (EMC) にとって極めて重要であり、EV の多数のデジタル システムが干渉なく動作することを保証します。適切なシールドがなければ、重要な信号が破損し、誤動作やエラーコードが発生し、運転体験が損なわれる可能性があります。単一の継ぎ目のないダイカストアルミニウムハウジングを使用することで、複数の部品で作られたアセンブリと比較して、優れた継続的なシールドが提供されます。

- ファラデーケージ効果: 導電性ハウジングは電磁場を内部に閉じ込め、電磁場が外部に放射されたり、他の電子機器に干渉したりするのを防ぎます。

- シームレスなデザイン: ダイカストにより、EMI の潜在的な漏洩ポイントとなる隙間や継ぎ目を最小限に抑える一体型構造が可能になります。

- 接地: ハウジングは電気ノイズに対する完璧な接地経路を提供し、シールド効果をさらに高めます。

よくある質問

EVのモーターハウジングにはプラスチックよりもアルミニウムが優れているのはなぜですか?

一部の自動車用途では特定の高性能プラスチックが使用されていますが、熱管理、構造的完全性、EMI シールドという 3 つの重要な理由により、EV モーターのハウジングにはアルミニウムが圧倒的に優れています。プラスチックは一般に断熱材であるため、モーター内に熱が閉じ込められ、急速な過熱や故障につながります。アルミニウムは導体として熱を奪います。次に、アルミニウムの構造強度と剛性は、強力な内部コンポーネントをサポートし、高トルク負荷や振動下でも正確な公差を維持するために必要です。最後に、アルミニウムは必須の電磁干渉 (EMI) シールドを提供する固有の導体ですが、プラスチックでは導電性材料でコーティングしない限りシールドを提供できないため、コストと複雑さが増加します。

モーターハウジングにアルミニウムを使用することにデメリットはありますか?

アルミニウムの主なトレードオフは、鋼などの材料と比較して、原材料の強度と硬度が低いことです。ただし、これはインテリジェントエンジニアリングによって効果的に軽減されます。エンジニアは、特定の高強度アルミニウム合金を使用し、必要な剛性と強度を達成するために、戦略的なリブ、厚いセクション、最適化された形状を備えたハウジングを設計します。さらに、アルミニウムの原材料コストは鉄よりも高くなる可能性がありますが、製造コストの節約(例:鋳造サイクルの高速化)と重量削減による下流側のメリット(例:航続距離の増加、バッテリーサイズの小型化)により、総コストは低くなることがよくあります。したがって、システム全体の観点から見ると、利点は当初の重要な考慮事項をはるかに上回ります。

アルミニウムハウジングのコストは他の素材と比べてどうですか?

コストを評価するときは、原材料 1 キログラムあたりの単純な価格を超えて検討することが重要です。トータルバリューエンジニアリング分析により、次のことが明らかになりました。 アルミニウムモーターハウジング 多くの場合、総コストが低くなります。未加工のアルミニウム合金は鋳鉄よりも高価ですが、アルミニウムは密度が低いため、使用する材料の体積が少なくなります。さらに重要なことは、アルミニウムの高圧ダイカストプロセスは非常に高速かつ効率的であるため、大量生産時の部品あたりの製造コストの削減につながります。最も大幅な節約は車両の運用段階で実現されます。軽量化によりエネルギー効率が直接向上し、自動車メーカーは同じ航続距離を達成するためにより小型で安価なバッテリー パックを使用できる可能性があり、大幅なコスト削減になります。

アルミニウム製モーターハウジングはリサイクルできますか?

はい、これはアルミニウムの最も重要な環境上の利点の 1 つです。アルミニウムは、その固有の特性を損なうことなく 100% リサイクル可能です。アルミニウムのリサイクルプロセスに必要なエネルギーは、ボーキサイト鉱石から一次アルミニウムを製造するのに必要なエネルギーのわずか約 5% です。電気自動車の寿命が終わると、アルミニウム製モーター ハウジングを簡単に分離し、新しい鋳造用の高品質素材にリサイクルして、閉ループのライフサイクルを構築できます。この優れたリサイクル性により、車両製造プロセス全体の二酸化炭素排出量が大幅に削減され、電動モビリティ業界の持続可能な理念と完全に一致します。

アルミニウム製 EV モーター ハウジングの主な設計上の考慮事項は何ですか?

効果的な住宅の設計は、複数の分野にわたる複雑な取り組みです。主な考慮事項は次のとおりです。 熱設計: 効率的な冷却経路(ウォータージャケットなど)を統合し、熱放散のための表面積を最大化します。 構造解析: ハウジングが許容範囲を超えてたわむことなく、トルク反応、振動、衝撃荷重に耐えられることを保証します。 EMI/RFIシールド: 電磁放射を封じ込めるために、接続部での連続性と効果的なシールを考慮した設計。 製造可能性: ダイカストプロセス向けに部品を設計し、適切な抜き勾配を組み込み、肉厚の変動を最小限に抑えます。 アセンブリの統合: モーター、ベアリング、その他の車両コンポーネントの正確な取り付けポイントを含み、耐候性のためのシール面を確保します。