最適なパフォーマンスを引き出す: 高度なヒートシンク ハウジングのガイド

高性能エレクトロニクスの分野では、熱エネルギーの管理は単なる思いつきではありません。これは、信頼性、効率性、寿命の基本的な要件です。効果的な熱管理システムの中心にはヒートシンク ハウジングがあります。この重要なコンポーネントは、単にヒートシンクを囲むだけではありません。これは、発熱コンポーネントと冷却ソリューションの間の主要なインターフェースとして機能し、熱放散の全体的な効率を決定します。プレミアム ヒートシンク ハウジングは、熱伝達を最大化し、構造の完全性を確保し、最適なエアフローを促進するように設計されています。この記事では、先進的なヒートシンク ハウジングの世界を深く掘り下げ、その設計、材料、電子性能の限界を押し上げる上でそれらが果たす重要な役割を探ります。一般的な熱の課題に対処するための主要な考慮事項と革新的な設計について説明し、最も要求の厳しいアプリケーションに対して情報に基づいた意思決定を行えるようにします。

検索用の 5 つの主要なロングテール キーワード

専門的な情報やコンポーネントを効果的に見つけるには、正確な検索用語を使用することが重要です。次のロングテール キーワードは、競合を抑えながら検索ボリュームを確保できるように設計されており、熱管理のニーズに最も関連性の高いソリューションを絞り込むのに役立ちます。

- LEDライト用アルミニウムヒートシンクハウジング

- 電子機器用のカスタム ヒートシンク ハウジング設計

- 熱伝導率の高い押出ヒートシンクハウジング

- 高電力用途向けのヒートシンクハウジング

- ポータブル機器用の軽量ヒートシンクハウジング

ヒートシンクハウジングにおける材料選択の重要な役割

ヒートシンクハウジングの材料の選択は、おそらくその性能を決定する最も重要な要素です。材料の固有の特性は、熱を熱源からいかに迅速かつ効率的に奪い、周囲の環境に放散できるかに直接影響します。いくつかの材料が利用可能ですが、アルミニウムとその合金は、特性の優れたバランスにより市場を支配しています。

アルミニウムが主な選択肢である理由

アルミニウムは、ほとんどのヒートシンクハウジング用途の業界標準となっていますが、それには十分な理由があります。高い熱伝導率、優れた重量対強度比、優れた耐食性の魅力的な組み合わせを提供します。さらに、アルミニウムは展性が高く、押出成形やダイカストなどのプロセスを通じて複雑な形状に成形することができ、熱放散のための表面積を最大化する複雑なフィン構造を作成するのに最適です。また、保護酸化層を形成する自然な能力により、多くの環境で追加のコーティングを必要とせずに耐久性が向上します。熱伝導率が高い銅と比較して、アルミニウムは密度が大幅に低いため、重量が懸念される用途に適した材料です。 軽量 ヒートシンクハウジング ポータブルデバイス用 .

一般的なヒートシンクハウジングの材質の比較

トレードオフを理解するには、最も一般的に使用される材料の主要な特性を比較することが不可欠です。次の表は、アルミニウム、銅、スチールの明確な比較を示しており、さまざまな用途、特に高強度を必要とする用途においてアルミニウムが最適な選択肢として浮上する理由を強調しています。 熱伝導率の高い押出ヒートシンクハウジング .

| 材質 | 熱伝導率(W/m・K) | 密度 (g/cm3) | 主な利点 | 理想的な使用例 |

|---|---|---|---|---|

| アルミニウム合金 | 120~240 | 2.7 | 熱性能、軽量、コスト効率の優れたバランス。製造性が高い。 | 家庭用電化製品、LED 照明、自動車システム、一般的なコンピューティング。 |

| 銅 | 380~400 | 8.96 | 優れた熱伝導性。優れた耐食性。 | 極めて高性能なコンピューティング、重量が二の次となる特殊な産業用機器。 |

| スチール | 15~50 | 7.85 | 高い機械的強度と耐久性。低コスト。 | 構造的な堅牢性が主な関心事であり、熱の必要性が最小限であるアプリケーション。 |

表が示すように、銅は熱的には優れていますが、密度が高く、コストが高いため、多くの場合、実用的ではありません。アルミニウムは最高のオールラウンドなパフォーマンスを提供するため、アルミニウムが一般的にアルミニウムに指定されるのはこのためです。 LEDライト用アルミニウムヒートシンクハウジング 効率的な冷却は寿命と光出力に直接影響します。

優れた筐体を生み出す先進の製造技術

ヒートシンクハウジングの製造方法は、材料自体と同じくらい重要です。製造プロセスは、幾何学的複雑さ、寸法精度、そして最終的には最終製品の熱的および機械的性能を定義します。さまざまな技術により設計の自由度が異なり、実現可能性に影響を与えます。 電子機器用のカスタム ヒートシンク ハウジング設計 .

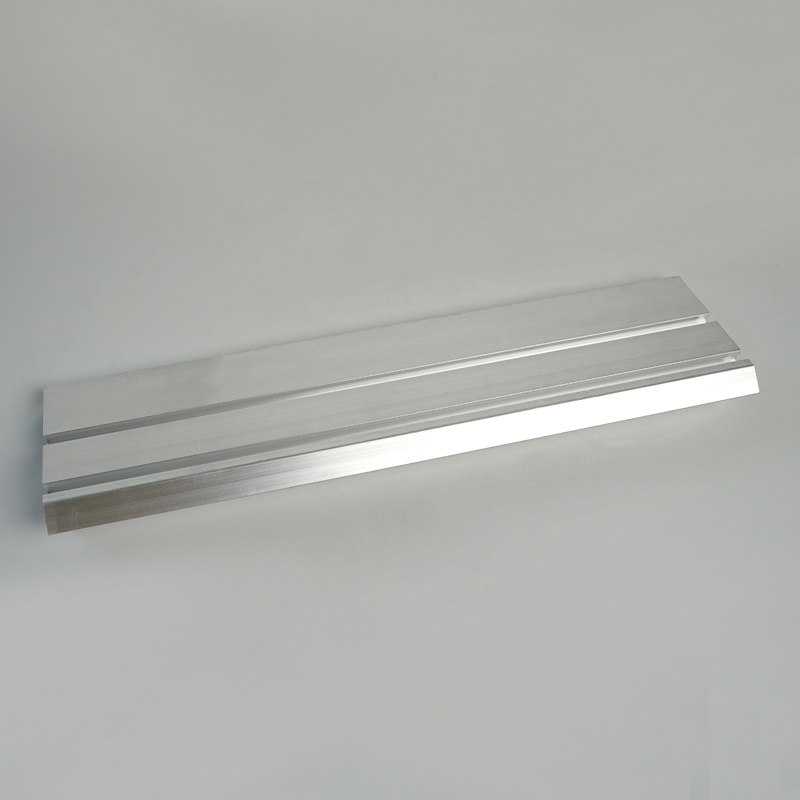

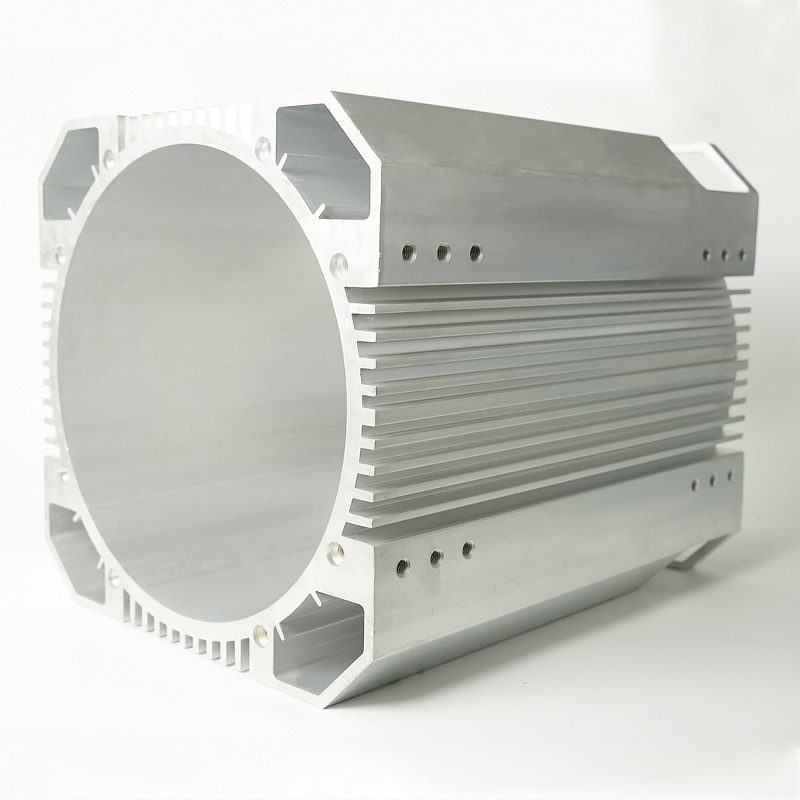

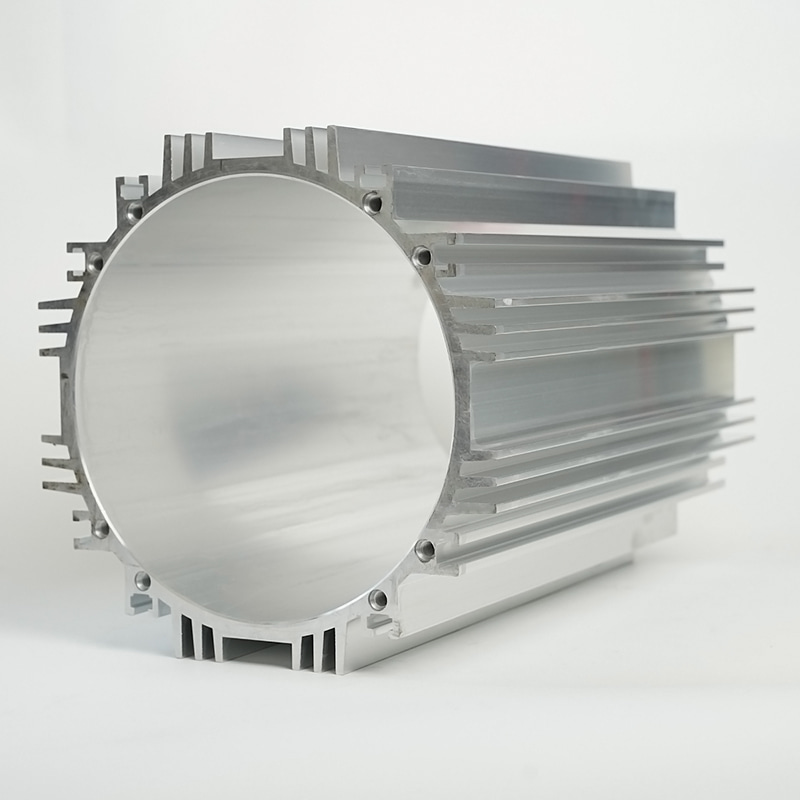

押出成形: 効率化のための頼りになるプロセス

押出成形は、一貫した断面プロファイルを備えたヒートシンク ハウジングを製造するための、非常に効率的でコスト効率の高い製造プロセスです。このプロセスでは、加熱されたアルミニウムのビレットが成形ダイに押し込まれ、長く連続したプロファイルが作成され、その後所定の長さに切断されます。押し出し成形の主な利点は、熱放散のための表面積を劇的に増加させる複雑なフィン構造を作成できることです。これにより、 熱伝導率の高い押出ヒートシンクハウジング 大量に。このプロセスにより、フィンのアスペクト比の優れた制御が可能になり、設計者は表面積と通気抵抗のバランスを最適化できます。ただし、押し出しは直線的で均一なプロファイルに限定されており、完全に囲まれた形状や三次元の複雑な形状を簡単に作成することはできません。

ダイカストとCNC機械加工

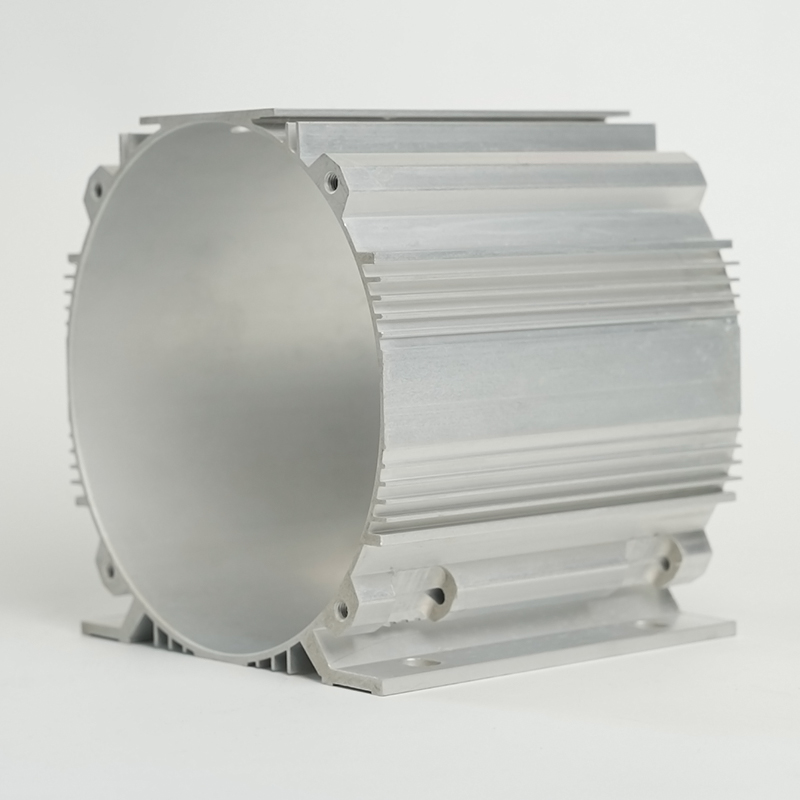

より複雑な 3 次元形状が必要な用途には、ダイカストや CNC 機械加工が推奨される方法です。

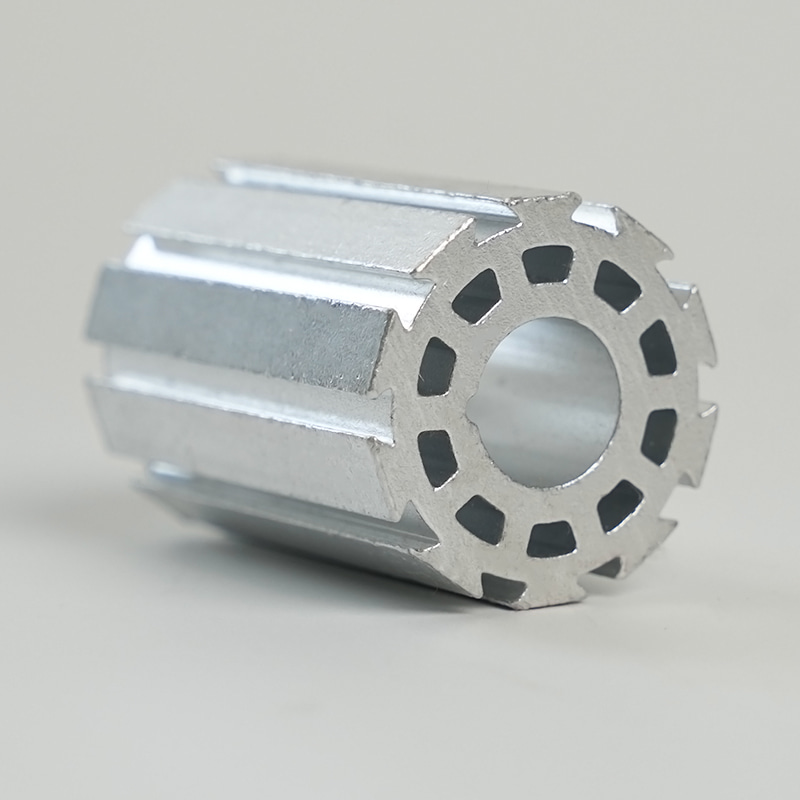

- ダイカスト: このプロセスでは、溶融金属を高圧下で鋼の型に押し込みます。取り付けボス、凹部、一体化された締結ポイントなどの複雑な特徴を備えた、堅牢なネットシェイプまたはニアネットシェイプのハウジングの製造に最適です。特に大量生産に適しており、堅牢な製品を作成するためによく使用されます。 高電力用途向けのヒートシンクハウジング この場合、ハウジングは構造コンポーネントとしても機能する必要があります。

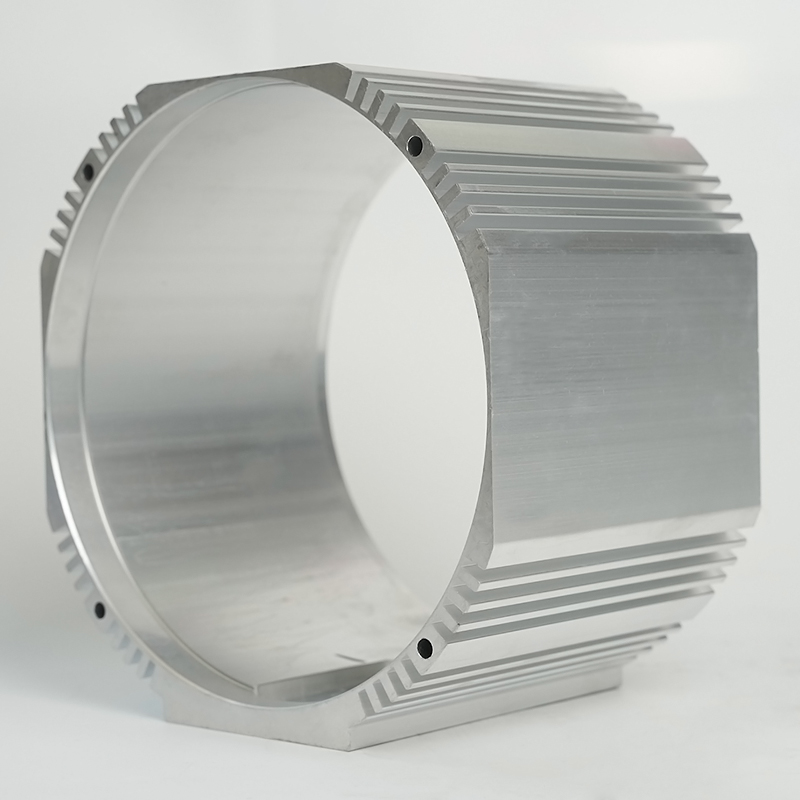

- CNC加工: コンピューター数値制御 (CNC) 加工は、最高レベルの精度と設計の柔軟性を提供するサブトラクティブ プロセスです。プロトタイピングや少量生産、または押出成形やダイカスト製のハウジングに精密な機能を追加するのに最適です。 CNC 加工では、非常に厳しい公差と優れた表面仕上げを実現でき、界面間の熱接触を強化できます。比類のない自由を提供しますが、 電子機器用のカスタム ヒートシンク ハウジング設計 , 一般に、大量生産の場合、押出成形やダイカスト成形よりも時間とコストがかかります。

熱放散を最大化するための設計原則

効果的なヒートシンク ハウジングを作成するには、単に材料と製造プロセスを選択するだけでは済みません。熱がどのように生成され、伝達され、最終的に環境に排出されるかというあらゆる側面を考慮した総合的な設計アプローチが必要です。適切に設計されたハウジングは熱エンジンとして機能し、その効率はいくつかの重要な原則によって決まります。

フィンの形状と表面積の最適化

ヒートシンクハウジングのフィンは、熱に対する主な武器です。その設計は、表面積の最大化と空気流抵抗の最小化の間で慎重にバランスをとることです。重要なパラメータには、フィンの高さ、厚さ、間隔が含まれます。フィンを高くすると表面積が増えますが、正しく配置されていないと構造的に弱くなる可能性があり、空気の流れを妨げる可能性があります。フィンを密に配置すると表面積が広がりますが、ほこりが詰まりやすくなったり、冷却ファンに過剰な背圧が発生したりする可能性があります。設計者は多くの場合、数値流体力学 (CFD) シミュレーションを使用して気流と熱伝達をモデル化し、コンパクトかどうかにかかわらず、特定の用途に合わせてフィンの設計を最適化します。 軽量 ヒートシンクハウジング ポータブルデバイス用 または大きな 高電力用途向けのヒートシンクハウジング .

サーマルインターフェース管理の重要性

熱設計の重要な、しかし見落とされがちな側面は、熱源 (CPU または LED モジュールなど) とヒートシンク ハウジングのベースの間のインターフェイスの管理です。微視的に見て不完全な接触であっても、重大な熱障壁が形成され、全体的な冷却性能が大幅に低下する可能性があります。これを軽減するために、いくつかの戦略が採用されています。

- サーマルインターフェースマテリアル (TIM): サーマル グリース、パッド、相変化材料などのこれらの材料は、2 つの表面間の空隙を埋めるために使用され、効率的な熱伝達を確保します。

- 表面の平坦度: ハウジングの底面が完全に平らであることを確認することが最も重要です。ベースを機械加工して表面を細かく仕上げることにより、エアポケットのサイズを最小限に抑えます。

- 取り付け圧力: 界面全体に一貫した適切な圧力を加えることで、良好な接触が確保されます。したがって、取り付け機構の設計はハウジング設計の不可欠な部分となります。

アプリケーションに適したヒートシンク ハウジングの選択

材料、製造、設計を理解したら、最後のステップは、特定の使用例に適したヒートシンク ハウジングを選択することです。要件は、業界やデバイスの運用上の要求によって大幅に異なる場合があります。

高出力および高密度エレクトロニクス向けのソリューション

サーバー ファーム、電力変換器、高性能グラフィックス カードなどのアプリケーションは、限られた空間で膨大な量の熱を発生します。信頼できる 高電力用途向けのヒートシンクハウジング 、設計では最大の熱性能と構造の安定性を優先する必要があります。これには多くの場合、次のことが関係します。

- 高性能アルミニウム合金や銅コアも使用。

- スカイビングや鍛造などの高度な製造を採用して、非常に高密度で薄いフィンを作成します。

- ヒートパイプまたは蒸気チャンバーをハウジング内に統合して、フィン全体に熱をより均一に拡散します。

- 高静圧ファンによる強制対流設計。

このようなシナリオでは、ハウジングはサーマル スロットルを防止し、ピーク負荷時のシステムの安定性を確保するための重要なコンポーネントです。

パフォーマンスと移植性のバランスをとる

ラップトップ、タブレット、スマートフォンなどの家庭用電化製品では、設計の課題が変わります。ここで不可欠なのは、 軽量 heat sink housing for portable devices かさばったり重量を大幅に増やすことなく、適切な冷却を提供します。これには革新的なアプローチが必要です。

- 薄くて軽量なアルミニウム合金を使用し、トポロジーの最適化によって材料の配置を最適化します。

- ハウジングを構造シャーシとしても機能するように設計し、二重の目的を果たします。

- グラファイト シートまたはその他の高度な熱拡散材料を実装します。

- 溶解時に熱を吸収する相変化材料を活用し、短時間の活動中に一時的な熱緩衝を提供します。

最新のポータブル デバイスの成功は、筐体設計に組み込まれたこれらの高度な熱管理戦略に大きく依存しています。

ヒートシンクハウジング技術の将来の動向

熱管理の分野は、より強力でコンパクトなエレクトロニクスに対する絶え間ない需要に後押しされて、継続的に進化しています。今後の動向 ヒートシンクハウジング テクノロジーは、より高度な統合、よりスマートな材料、およびアクティブな冷却システムを目指しています。ハウジング自体内のマイクロチャネルが冷却剤を循環させる、組み込み二相冷却システムの出現が見られます。炭素繊維やグラフェンで強化されたアルミニウムマトリックス複合材料などの複合材料を使用すると、軽量を維持しながらさらに高い熱伝導率を実現できることが期待されます。さらに、センサーと適応制御の統合により、リアルタイムの熱負荷に基づいて冷却性能を動的に調整できる「スマート」ヒートシンク ハウジングが実現され、最適な効率と音響が確保されます。このように、質素なヒートシンク ハウジングは、受動的な金属コンポーネントから、次世代の技術革新を推進するために不可欠となる洗練された多機能の熱エンジンに変わりつつあります。