1.自動車冷却システムにおけるヒートシンクハウジングの中心的な役割

自動車エンジンは、動作中に多くの熱を生成します。それらを時間内に分散させることができない場合、それは部品を過熱して故障させ、さらには安全上の危険を引き起こします。 ヒートシンクハウジング 主な機能は、効率的な熱伝導と熱放射を介してエンジンやギアボックスなどの主要なコンポーネントによって生成された熱を迅速にエクスポートして、安全な温度範囲内でシステムの動作を維持することです。その機能は、次の側面に特に反映されています。

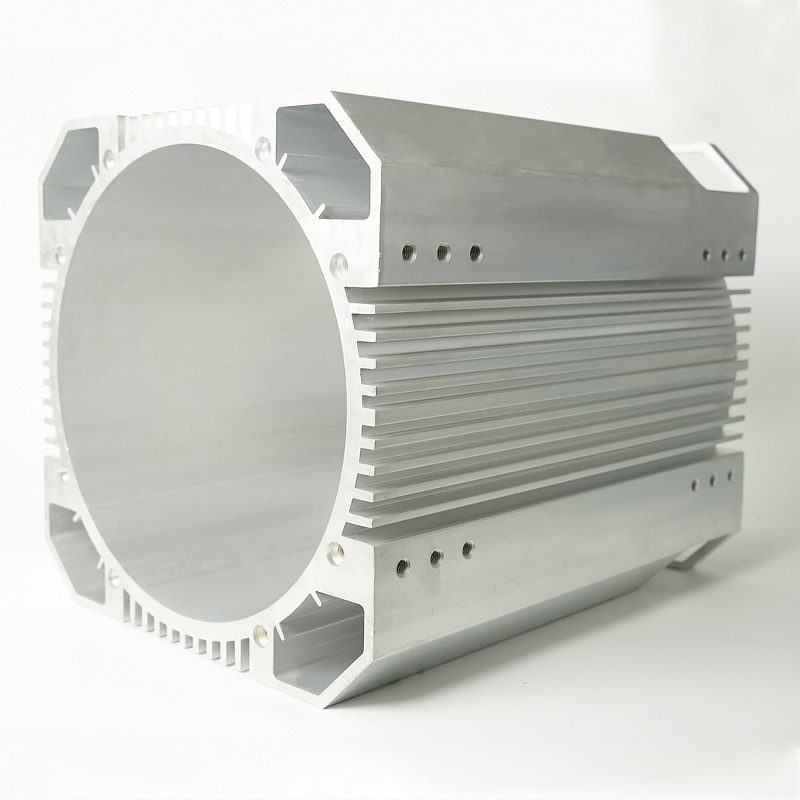

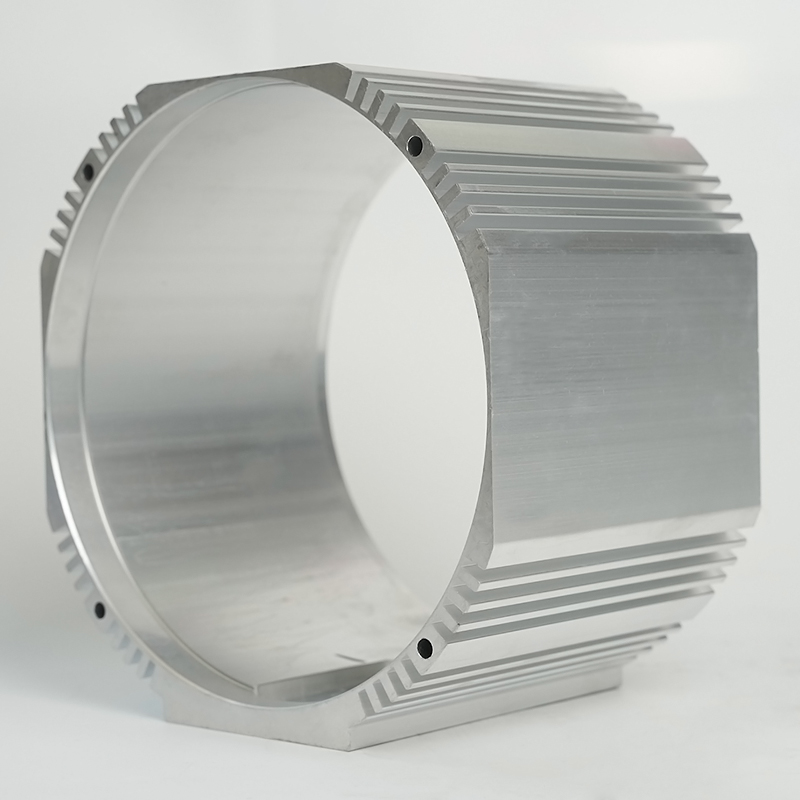

まず、ヒートシンクハウジングは熱散逸エリアを増加させ、空気の流れまたは液体循環を加速し、熱交換効率を向上させます。たとえば、ターボチャージされたエンジンでは、熱散逸ハウジングは、ターボチャージャーの高温を冷却媒体に迅速に行い、ターボの過熱によって引き起こされる性能減衰を避けることができます。

第二に、熱散逸シェルは、車の操作中の振動、衝撃、複雑な環境侵食(高温と低温、油染み、酸、アルカリ物質など)に耐えるために、良好な構造強度と腐食抵抗を持たなければなりません。これには、シェル材料が優れた熱伝導率を持つだけでなく、機械的特性と環境適応性のバランスを満たすことも必要です。

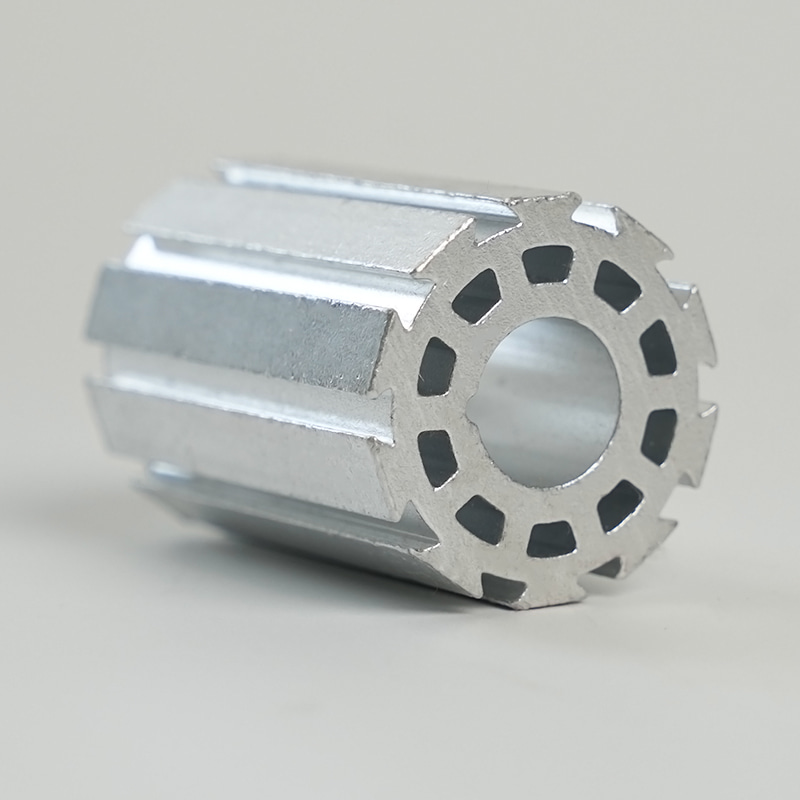

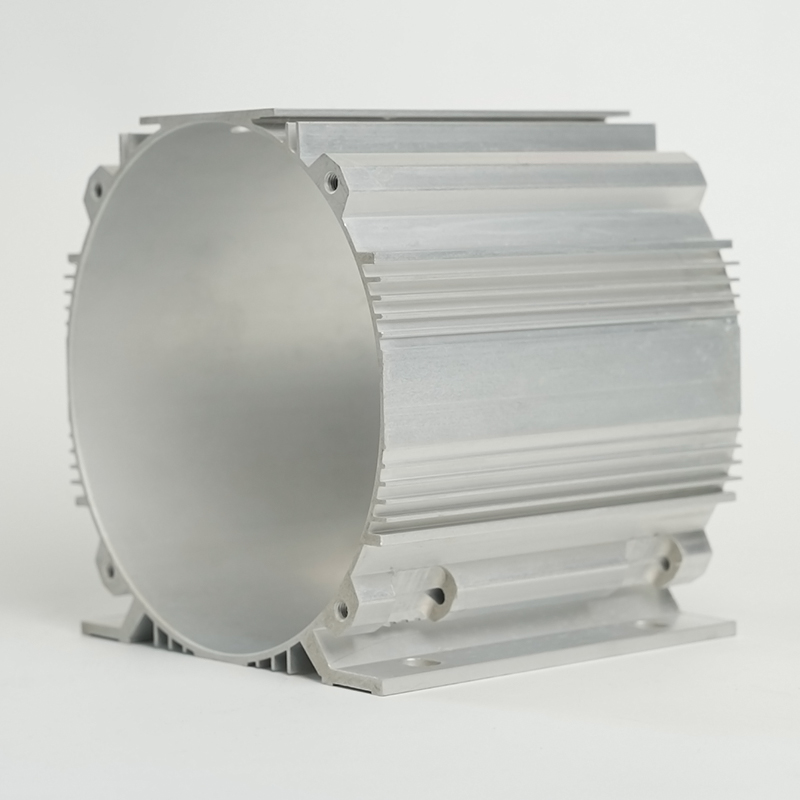

さらに、新しいエネルギー車の人気により、モーターとバッテリーパックの熱散逸のニーズは、高性能ヒートシンクハウジングにも依存しています。電気自動車(バッテリー、モーター、電子制御)の3つの電気システムは温度に敏感であり、効率的な熱散逸シェルはバッテリーの寿命とモーター効率を確保し、車両の持久力と安全性を向上させることができます。

2。ヒートシンクハウジングの材料選択と性能の比較

材料は、ヒートシンクハウジングの性能を決定するための基礎です。現在、自動車産業で一般的に使用される熱散逸シェル材料には、アルミニウム合金、銅合金、マグネシウム合金、複合材料が含まれ、その特性は大きく異なります。

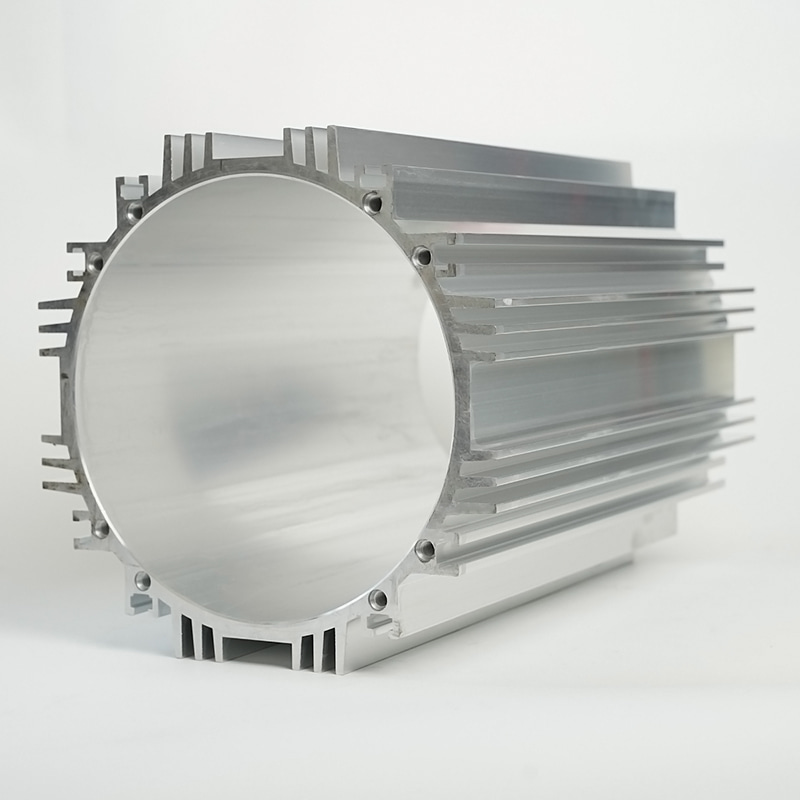

1。アルミニウム合金:主流の選択

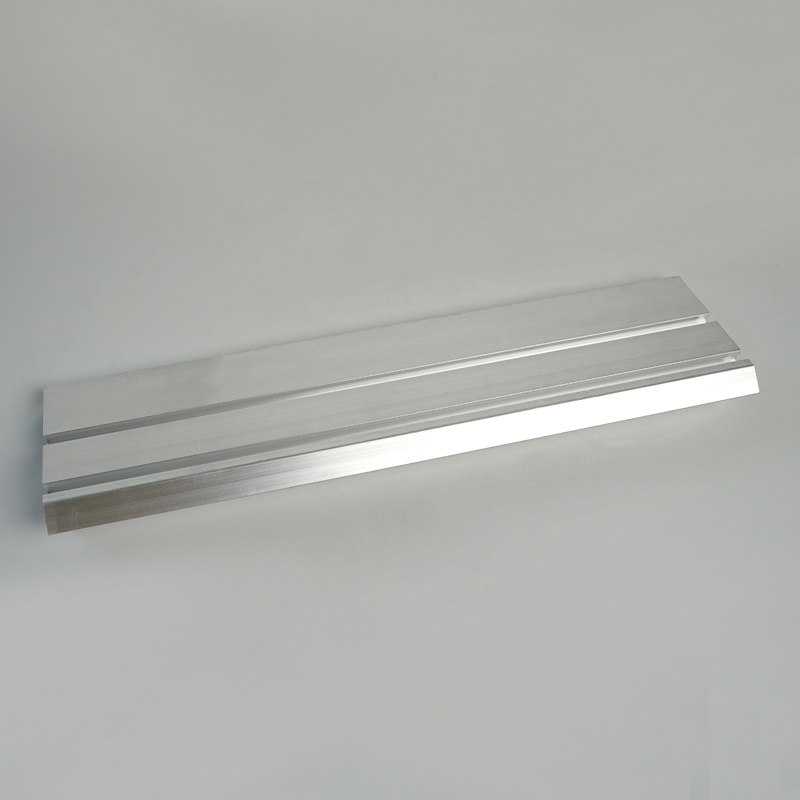

アルミニウム合金は、その低密度(約2.7g/cm³)、優れた熱伝導率(熱伝導率200-250W/(M・K))、および簡単な処理と形成により、自動車熱散逸シェルの最初の選択材料になりました。たとえば、6063アルミニウム合金には、優れた押出特性があり、熱散逸フィンの複雑な形状の製造に適しています。 ADC12ダイキャストアルミニウム合金は、その良好な流動性のため、コンパクトな統合シェルに適しています。さらに、アルミニウム合金表面は、自動車の軽量と信頼性の二重のニーズを満たし、陽極酸化治療を通じて耐食性と美学を改善することができます。

2。銅合金:熱伝導率の高いシナリオアプリケーション

銅合金(銅や真鍮など)の熱伝導率は、380-400W/(M・K)と同じ高く、高速スポーツカーのエンジンオイルクーラーシェルや電気車の高出力電子制御モジュールなど、熱散逸効率の非常に高い要件を持つシナリオに適しています。ただし、高密度(8.9g/cm³)と高コストは、大規模な軽量設計でのアプリケーションを制限します。

3。マグネシウム合金:軽量の新しい方向

マグネシウム合金の密度はわずか1.8g/cm³であり、現在最も軽い金属構造材料であり、特定の熱伝導率を持っています(熱伝導率は約150W/(M・K))。マグネシウム合金モールディング技術(半固体ダイキャストなど)の進歩により、特に新しいエネルギー車の分野では、自動車冷却シェルへの適用が徐々に増加し、車両の重量をさらに減らして範囲を増加させることができます。ただし、マグネシウム合金は腐食抵抗が不十分であり、メッキまたは複合治療を通じて改善する必要があります。

4。複合材料:パフォーマンスのブレークスルーの未来

炭素繊維強化ポリマーベースの複合材料(CFRP)は、高い熱伝導率と軽量特性と最大100-200W/(M・k)の熱伝導率と、密度が1.5〜2.0g/cm³を組み合わせています。このタイプの材料は、熱伝導の異方性を実現し、炭素繊維の向きを通る熱伝達経路を正確に導きます。現在、コストは高くなっていますが、ハイエンドの自動車や航空宇宙分野での適用の大きな可能性があります。

3。自動車のヒートシンクハウジングの設計動向と技術革新

自動車産業におけるインテリジェンスと電化によってもたらされる冷却の課題に対処するために、ヒートシンクハウジングの設計は、効率的で統合された、インテリジェントに向けて発展しています。

1.バイオニック設計により、熱散逸効率が向上します

自然界の熱散逸構造(ハニカムやサボテンの皮など)を模倣することは、デザインの新しいインスピレーションとなっています。たとえば、バイオニックフィン構造を通る空気流パスを最適化すると、熱散逸エリアを増やしながら風抵抗を減らすことができます。研究では、従来のストレートフィンと比較して、バイオニック鋸歯フィンの熱散逸効率が15%〜20%増加すること、特に空冷熱散逸シェルに適していることが示されています。

2。マイクロチャネル統合技術

マイクロチャネル熱散逸技術は、シェル内のミクロンスケールランナーを処理して、冷却媒体(水または油)の接触面積を増加させることにより、効率的な熱交換を達成します。この技術は、電気自動車のバッテリー熱管理システムに適用されています。バッテリーケースを使用したヒートシンクハウジングの統合設計により、バッテリーパックの温度均一性が30%増加し、±2°以内の温度差を制御できます。

3。インテリジェントな温度管理

モノのインターネット(IoT)テクノロジーの普及により、ヒートシンクハウジングは温度センサーとインテリジェント制御システムの統合を開始しました。たとえば、温度は組み込みの熱電対または赤外線センサーによってリアルタイムで監視され、ファン速度またはクーラントの流量は、熱散逸効率とエネルギー消費の最適なバランスを実現するために動的に調整されます。このインテリジェントな設計は、ハイブリッドモデルに特に適しており、エンジンの負荷に応じて冷却モードを自動的に切り替えることができます。

4。添加剤製造の適用(3D印刷)

3D印刷技術は、従来の処理テクノロジーの制限を突破し、複雑な内部ランナーと多孔質構造の設計を可能にします。たとえば、選択的レーザー融解(SLM)テクノロジーで作られたアルミニウム合金熱散逸シェルは、形状の冷却チャネルを実現できます。従来の押出プロセスと比較して、熱散逸効率は40%以上増加し、材料の消費量を20%減らします。

4.ヒートシンクハウジングの最適化ソリューションとパフォーマンスの確認

自動車冷却システムでは、ヒートシンクハウジングの最適化には、熱性能、機械的強度、コスト制御を包括的に考慮する必要があります。主要な最適化手順は次のとおりです。

1.熱シミュレーション分析:熱流フィールドシミュレーションは、ANSYSやFluentなどのCAEツールを介して実行され、フィン間隔、厚さ、ランナーレイアウトが最適化され、均一な温度分布が確保されます。たとえば、特定の車両モデルのエンジン冷却シェルがシミュレーションを通じて最適化された後、最大温度は12℃上昇し、熱流密度は25%増加します。

2。構造強度の検証:有限要素分析(FEA)を使用して、共鳴または応力集中による亀裂を避けるために、振動と圧力負荷の下でのシェルの信頼性を検証します。軽量設計では、強度と重量の最適な比率を達成するために、主要なストレスを負担し、非耐久領域に材料を保持するには、トポロジー的最適化が必要です。

3。プロセスマッチング:材料特性に従って適切な処理技術を選択します。たとえば、アルミニウム合金押出プロセスは、通常の形の熱散逸シェルの大量生産に適していますが、ダイキャスティングプロセスは複雑な空洞構造により適しています。小さなバッチカスタマイズのニーズには、3D印刷またはCNC処理がより柔軟になります。

4。パフォーマンステスト:風洞テスト、熱サイクルテストなどを介した熱散逸シェルの実際のパフォーマンスを確認します。キーインジケーターには、熱抵抗(RTH)、熱散逸パワー(Q)、電圧ドロップ(ΔP)などが含まれます。

自動車産業から効率的かつ電化への移行を背景に、冷却システムのコアコンポーネントは、車両全体の信頼性とエネルギー効率にとってパフォーマンスを向上させるため、ヒートシンクハウジングが重要です。将来、材料科学と製造技術の進歩により、軽量で高い熱伝導率と知性の両方を備えた熱散逸シェルが業界の主流になります。企業は、テクノロジーの傾向に引き続き注意を払い、材料の革新、設計の最適化、プロセスのアップグレードを通じて、次世代の自動車のニーズを満たす熱散逸ソリューションを作成し、激しい市場競争でリードを奪う必要があります。