マイクロモーターシェルの中核機能を理解する

無数の小型デバイスの中心には、電気エネルギーを正確な機械的動きに変換する工学の驚異であるマイクロモーターがあります。アーマチュア、磁石、ブラシなどの内部コンポーネントが最も注目されることが多いですが、外部ケーシングも同様に重要な役割を果たします。の マイクロモーターシェル 単なるカバーではありません。これは、モーターの完全性、性能、寿命を保証する多機能コンポーネントです。このセクションでは、シェルの基本的な目的を詳しく説明し、シェルの設計と材料の選択がどのような用途においても最も重要である理由を説明します。

主な役割と責任

マイクロモーターのシェルには、モーターの動作に直接影響を与えるさまざまな役割が課せられています。まず、重要な構造サポートとハウジングを提供し、内部コンポーネントの正確な位置合わせを維持します。たとえ微細なスケールであっても、位置ずれがあると、摩擦や振動が増加し、早期故障が発生する可能性があります。第二に、殻は外部の汚染物質に対する防御の第一線として機能します。ほこり、湿気、その他の粒子状物質は、モーターの繊細な内部に破壊的な影響を及ぼす可能性があり、短絡、詰まり、腐食を引き起こす可能性があります。シェルがしっかりと密閉されているため、これらの要素がシステムに侵入するのを防ぎます。

さらに、シェルは熱管理において重要な役割を果たします。動作中、モーターは電気抵抗と機械的摩擦により熱を発生します。この熱が効果的に放散されないと、過熱が発生し、絶縁が劣化し、永久磁石が減磁し、最終的にはモーターの焼損を引き起こす可能性があります。シェルはヒートシンクとして機能し、熱エネルギーをコアから周囲の環境に伝達します。最後に、シェルは電磁シールドを提供し、モーターの磁場を封じ込めて近くの敏感な電子部品との干渉を防ぎ、外部の電磁ノイズからモーターを保護します。

シェル設計が全体的なパフォーマンスに与える影響

シェルの設計は、モーターの全体的な性能特性と密接に関係しています。そのサイズと重量はモーターの慣性、ひいては加減速の応答性に直接影響します。材料の熱伝導率は熱がどの程度効率的に放散されるかを決定し、モーターの連続デューティ サイクルと最大トルク出力に影響します。構造的剛性は、医療機器やオーディオ機器などの用途において重要な要素である振動を減衰し、音響ノイズを低減するモーターの能力に影響します。したがって、適切なシェルの選択は後付けではなく、性能の境界を決定するモーター設計プロセスの基本的な部分となります。

マイクロモーターのケーシングに最適な材質を選択する

適切な素材を選択する マイクロモーターケース 機械的、熱的、電気的、経済的要因のバランスを考慮した複雑な決定です。材質により、モーターの重量、耐久性、放熱能力、コストが決まります。すべてに対応できる万能の解決策はありません。最適な選択は、アプリケーションの特定の要求に完全に依存します。このセクションでは、最も一般的に使用される材料を検討し、その特性を比較して情報に基づいた選択を導きます。

一般的な材料とその特性

マイクロモーターシェルの材料は金属とプラスチックが大半を占めており、それぞれに独自の利点と制限があります。

金属合金: アルミニウムおよびステンレス鋼

金属筐体、特にアルミニウム合金やステンレス鋼で作られた筐体は、強度と放熱性に優れていることで知られています。

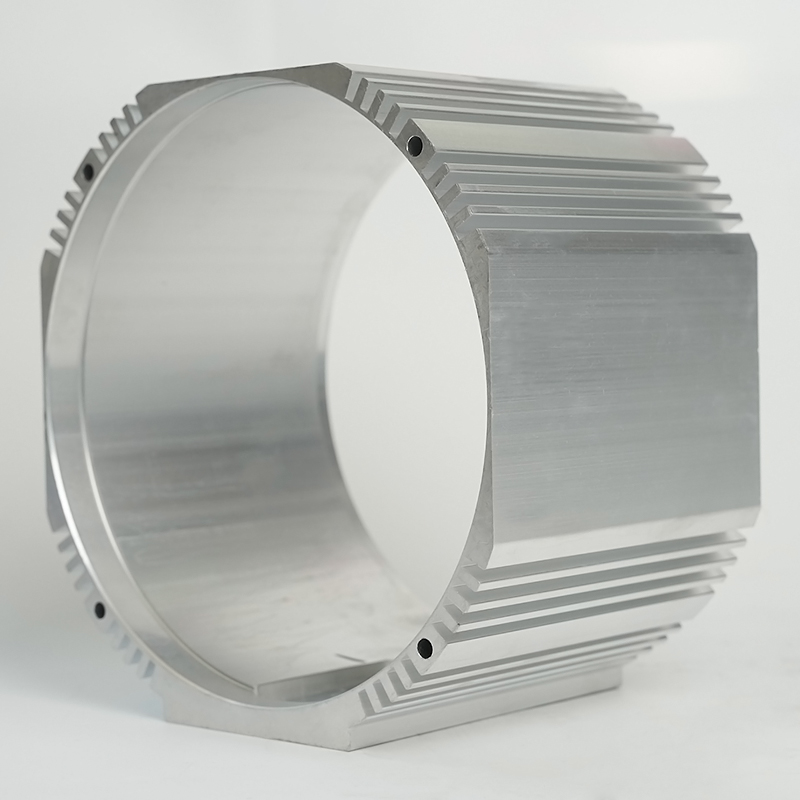

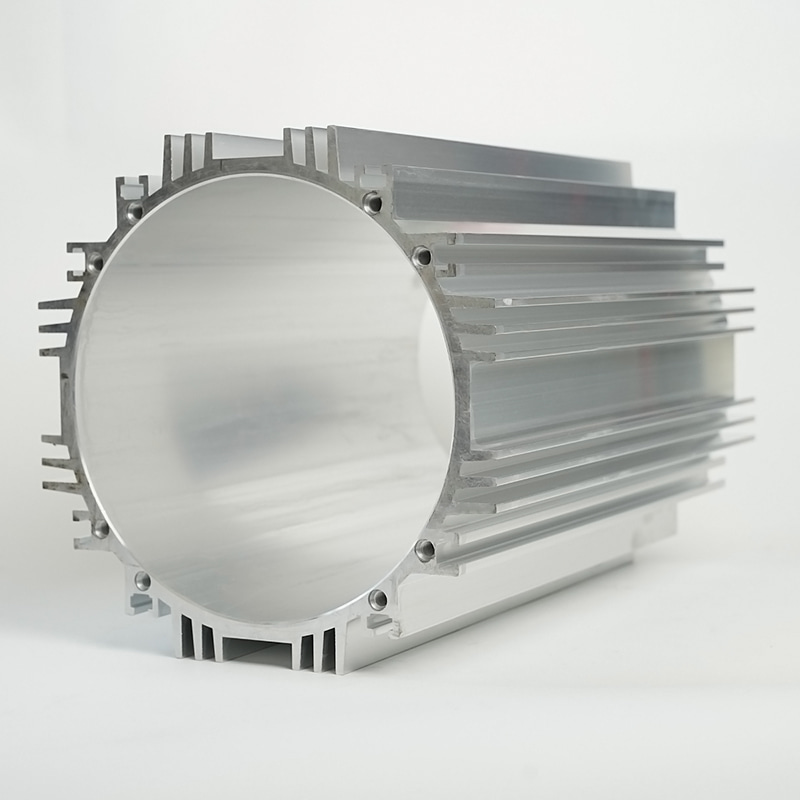

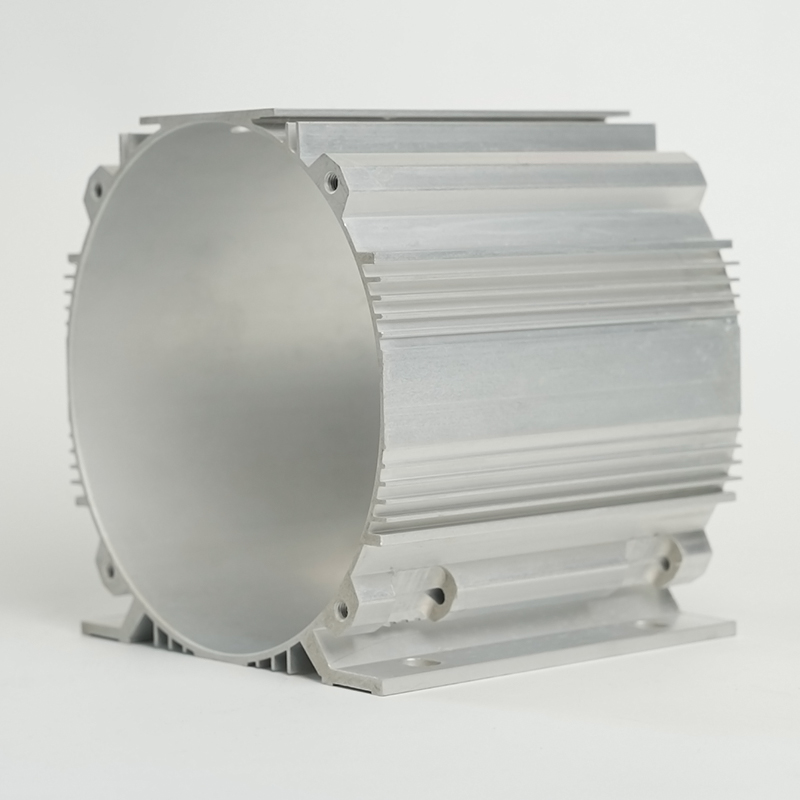

- アルミニウム合金: 高い熱伝導率、低密度(軽量)、優れた耐食性が高く評価されています。アルミニウムは、高速モーターや連続使用モーターなど、熱管理が優先される用途でよく使用されます。ただし、一般にプラスチックよりも高価であり、複雑な形状に製造するのが難しい場合があります。

- ステンレス鋼: 機械的強度、硬度、耐食性に優れています。これは、過酷な腐食環境で動作するモーターや、極めて構造的な完全性が必要な環境で動作するモーターに最適な材料です。トレードオフは、アルミニウムに比べて重量が大幅に重いことと、熱伝導率が低いことです。

エンジニアリングプラスチックと複合材

先進的なポリマーと複合材料は、その多用途性、コスト効率、および独自の特性によりますます人気が高まっています。

- PBT (ポリブチレンテレフタレート) およびナイロン: これらの熱可塑性プラスチックは、優れた電気絶縁性、高い機械的強度、および適切な耐薬品性を備えています。これらは軽量で、射出成形による大量生産が安価であり、他のコンポーネントと簡単に統合できます。主な欠点は熱伝導率が低いことであり、これが高出力アプリケーションの制限要因となる可能性があります。

- PPS(ポリフェニレンサルファイド): 優れた熱安定性、耐薬品性、固有の難燃性で知られる高性能プラスチック。高温や過酷な化学環境にさらされるモーターに適しています。

材質比較表

次の表は、これらの一般的な材料の主要な特性を明確に並べて比較し、設計者が行う必要がある固有のトレードオフを示しています。

| 材料 | 熱伝導率 | 密度(重量) | 耐食性 | 料金 | 理想的な用途 |

|---|---|---|---|---|---|

| アルミニウム合金 | 高い | 低い | 良い | 中~高 | 高い-speed drones, precision instruments |

| ステンレス鋼 | 中くらい | 高い | 素晴らしい | 高い | 医療機器、自動車システム |

| PBT/ナイロン | 低い | 非常に低い | まあまあから良い | 低い | 家庭用電化製品、家電製品 |

| PPS | 低い | 非常に低い | 素晴らしい | 中くらい | 自動車のボンネット下、ケミカルポンプ |

表が示すように、アルミニウムは最高の熱性能を提供しますが、コストが高く、重量も適度です。ステンレス鋼は厳しい条件下でも比類のない耐久性を発揮しますが、重いです。プラスチックは軽量で安価ですが、熱を放散するのが苦手です。選択は最終的には、モーターの使用目的にとってどの特性が最も重要であるかによって決まります。

高性能モーターハウジングの主な設計上の考慮事項

を設計する 高性能マイクロモーターハウジング コンポーネントを単に囲むだけではない、細心の注意を払ったアプローチが必要です。これには、熱管理、構造力学、製造可能性、統合の最適化に重点を置いた総合的なエンジニアリング プロセスが含まれます。高性能のハウジングは、信頼性が高く効率的で長持ちするモーターと平凡なモーターを分けるものです。このセクションでは、エンジニアが設計段階で対処する必要がある重要な要素を詳しく説明します。

熱管理戦略

効果的な熱放散は、おそらく、高性能を実現する設計において最も重要な側面です。過度の熱はモーターの寿命にとって主な敵です。これに対処するために、ハウジングの設計を通じていくつかの戦略を採用できます。

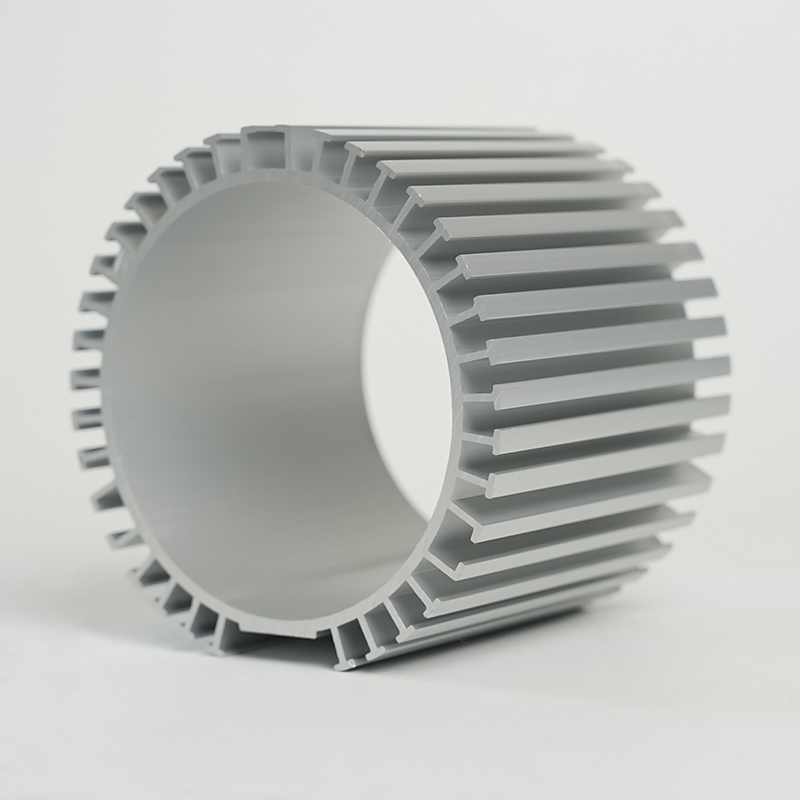

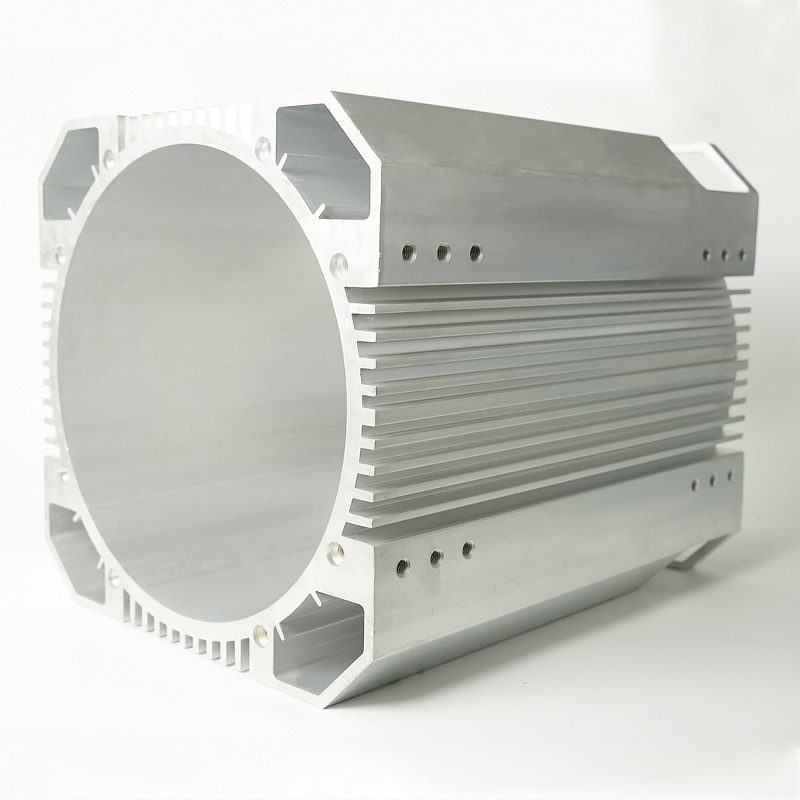

- 統合されたヒートシンク: フィンまたはリッジを備えたハウジングの外面を設計することで、空気にさらされる表面積が大幅に増加し、対流熱伝達が劇的に向上します。これは、ブラシレス モーターのアルミニウム ハウジングによく見られる特徴です。

- サーマルインターフェースマテリアル (TIM): 内部モーターコアとハウジングシェルの間に熱伝導性グリースまたはパッドを使用すると、熱源から放熱シェルへの効率的な熱伝達が保証されます。

- 材料の選択: 前述したように、熱負荷が高い用途では、アルミニウムなどの熱伝導率の高い材料を選択することが重要です。

- エアフロー管理: ハウジングの設計には、モーター上に冷却空気流を導くための通気口またはチャネルを組み込むことができます。ただし、これは、侵入保護の必要性 (IP 定格など) とのバランスを取る必要があります。

構造の完全性と振動減衰

ハウジングは、荷重による変形を防ぐのに十分な剛性が必要です。変形すると、内部コンポーネントの位置がずれて故障の原因となります。これには、構造解析 (有限要素解析または FEA など) を実行して弱点を特定し、補強することが含まれます。同時に、ハウジングはモーター自体によって発生する振動を効果的に減衰する必要があります。過度の振動は、ノイズ、コンポーネントの摩耗、はんだ接合部の破損につながります。設計手法には次のようなものがあります。

- 大幅な重量を追加することなく剛性を高めるために戦略的なリブを追加します。

- モーターと外部構造の間に制振材やマウントを組み込む。

- コンポーネント間の正確なフィット感を確保し、ガタつきや微小な動きを防ぎます。

製造技術と公差

選択される製造プロセスは、材料とデザインの複雑さによって決まります。金属ハウジングは通常、ダイキャストまたは機械加工されており、高精度と優れた熱特性が得られますが、コストは高くなります。プラスチックハウジングはほぼ射出成形のみで作られており、大量生産に対してコスト効率が高く、信じられないほど複雑で一体化した形状が可能です。どのような方法であっても、適切なベアリングの位置合わせ、ギアの噛み合い (該当する場合)、および全体的なアセンブリの一貫性を確保するには、厳密な公差を維持することが重要です。製造不可能な機能、または法外に高価な機能を回避するには、製造容易性を考慮した設計 (DFM) アプローチが不可欠です。

さまざまなタイプの高精度マイクロモーターエンクロージャを探索する

の世界 精密マイクロモーターエンクロージャ は多様であり、特定の運用および環境ニーズを満たすために調整されたさまざまな設計が施されています。エンクロージャのタイプは、モータの保護レベル、冷却方法、およびアプリケーションに対する全体的な適合性に直接影響します。ジョブに適したモーターを選択するには、これらのタイプを理解することが重要です。このセクションでは、オープンフレームから完全に密閉されたユニットまで、最も一般的なエンクロージャのタイプについて説明します。

オープンフレームエンクロージャ

オープン フレーム エンクロージャは、名前が示すように、最小限の保護を提供します。通常、モーターのコンポーネントを所定の位置に保持する基本的な構造フレームで構成されますが、アーマチュアと巻線は外気にさらされます。

- 利点: 主な利点は、周囲空気に最大限にさらされることによる優れた冷却です。この設計は最も単純で、製造コストも最も安価です。

- 短所: ほこり、湿気、物理的接触に対する保護は事実上ありません。これらのモーターは異物による損傷を受けやすいため、清潔で乾燥していない環境には適していません。

- アプリケーション: 主に実験室設定、プロトタイプ開発、または外部デバイス自体が必要な保護を提供する大規模な密閉システム内で使用されます。

全密閉非換気 (TENV) エンクロージャ

TENV エンクロージャは、保護における大幅な強化を意味します。モーターはシェル内に完全に密閉されており、モーターの内部と外部の間で空気が自由に交換されることはありません。

- 利点: ほこり、汚れ、および軽度の湿気への曝露(飛沫など)に対する優れた保護を提供します。オープンフレーム設計よりも堅牢です。

- 短所: 熱放散はシェルを通る伝導と外面からの対流のみに依存するため、効率が低くなります。これにより、モーターの出力密度と連続デューティ サイクルが制限される可能性があります。

- アプリケーション: 動作環境に空気中の汚染物質が含まれる可能性がある家電製品、ポンプ、ファン、その他の用途で広く使用されています。

全閉外扇冷却 (TEFC) および防水エンクロージャ

より要求の厳しいアプリケーションの場合は、さらに特殊なエンクロージャが必要になります。

- TEFC: この設計は TENV に似ていますが、モーター シャフトに取り付けられた外部ファンが含まれています。このファンはハウジングの外側に空気を吹き付け、対流熱伝達を大幅に強化し、標準の TENV モーターよりも高い出力を可能にします。

- 防水/IP67 エンクロージャ: これらは高度に特殊化された TENV エンクロージャで、高度なシール技術 (ガスケット、O リング、密閉コネクタなど) を使用して設計されており、水への浸漬や高圧ジェットへの曝露に耐えることができます。 IP67 や IP68 などの高い侵入保護 (IP) 定格が特徴です。

オープンフレームから防水エンクロージャへの移行には、明らかなトレードオフが見られます。つまり、保護を強化すると、ほとんどの場合、熱性能が低下し、コストと複雑さが増加します。運用環境を十分に理解した上で選択する必要があります。

カスタムガイド マイクロモーターシェル 製造工程

既製のソリューションが特定のアプリケーション要件を満たさない場合、 カスタムマイクロモーターシェルの製造 が必要になります。このプロセスには、正確な寸法、材質、性能仕様に合わせた独自のハウジングを作成することが含まれます。カスタム製造に従事すると、標準部品では不可能な最適化が可能になりますが、利用可能なプロセスとその影響についての深い理解が必要です。このガイドでは、カスタム シェルの主な製造ルートについて説明します。

プラスチックシェルの射出成形

射出成形は、プラスチックモーターハウジングを大量生産するための主要なプロセスです。これには、プラスチック ペレットを溶融するまで加熱し、精密機械加工された金型キャビティに高圧で注入することが含まれます。

射出成形の段階:

- 金型の設計と製造: 最初の最も重要なステップは、金型 (または「ツール」) を作成することです。これは、硬化鋼またはアルミニウムの CNC 機械加工を伴う、複雑で高価で時間のかかるプロセスです。設計では、材料の収縮、冷却チャネル、排出機構を考慮する必要があります。

- 成形サイクル: このサイクルには、金型の締め付け、溶融プラスチックの射出、圧力を保持してキャビティを充填、部品の冷却、金型の開き、完成した部品の取り出しが含まれます。このサイクルには数秒から数分かかる場合があります。

- 後処理: 取り出した後、部品の余分なプラスチック (バリ) をトリミングしたり、タッピング穴やインサートの追加などの二次的な作業が必要になる場合があります。

利点: 極めて高い生産速度、優れた再現性、大量生産時の部品あたりのコストの低さ、複雑な形状を高精度で作成できる能力。

短所: 初期工具コストが非常に高く、工具製造のリードタイムが長く、少量生産は経済的に不可能です。

金属シェルのダイカストおよび CNC 機械加工

金属ハウジングの場合、ダイカストと CNC 機械加工の 2 つの主なプロセスがあります。

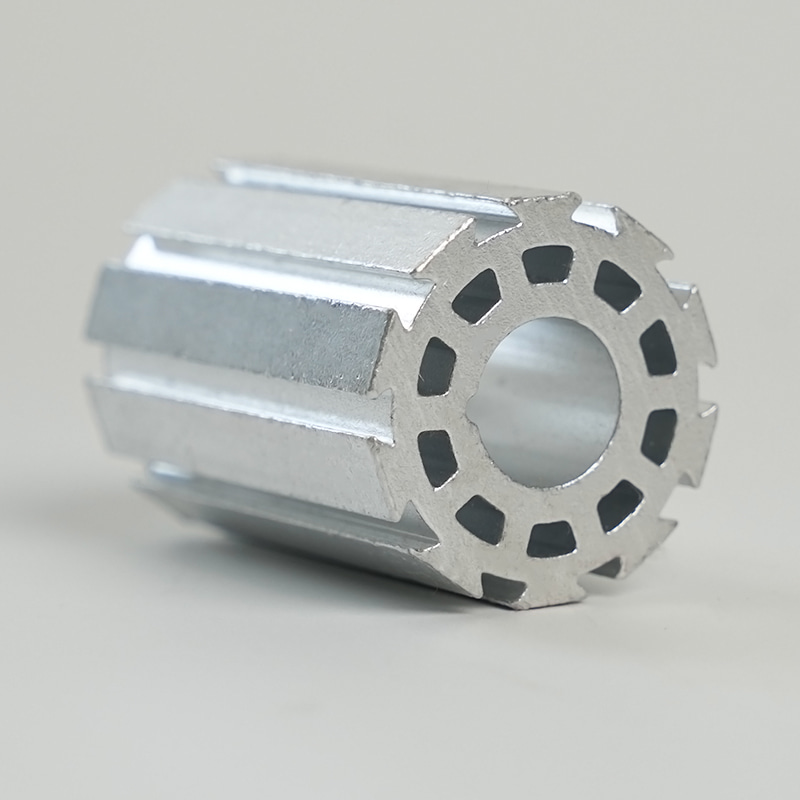

- ダイカスト: 原理的には射出成形と似ていますが、金属用です。溶融金属(アルミニウムや亜鉛合金など)は、高圧下で鋼製の型に押し込まれます。良好な表面仕上げと寸法安定性を備えた、複雑で薄肉の金属部品を大量に生産するのに最適です。工具は高価ですが、大量生産の場合、部品あたりのコストは低くなります。

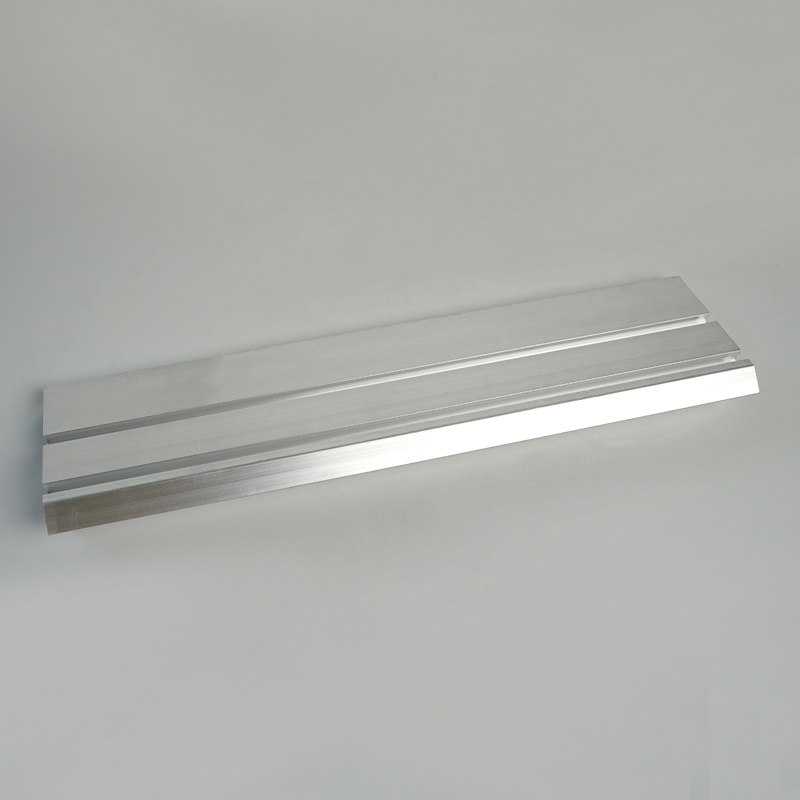

- CNC加工: 金属 (またはプラスチック) の固体ブロックをコンピューター制御の切削工具で成形し、材料を除去するサブトラクティブ プロセス。このプロセスは信じられないほど多用途かつ正確で、非常に厳しい公差と複雑な特徴を持つ部品を製造できます。試作、少量生産、鋳物よりも高い強度が必要な部品に最適です。主な欠点は、鋳造と比較して部品あたりのコストが高いこと (材料の廃棄とサイクル タイムの延長による) と、幾何学的制限がいくつかあることです。

適切なプロセスの選択

これらのプロセスの決定は、主に、量、材料、複雑さという 3 つの要素によって決まります。

- 音量: 大量生産 (10,000 個の部品) では、金型コストが高いにもかかわらず、射出成形またはダイカストが有利になります。少量 (1 ~ 1,000 個の部品) では、CNC 加工がデフォルトの選択肢になります。

- 材料: 多くの場合、必要な材料によってプロセスが決まります。ほとんどのプラスチックは射出成形されますが、金属はダイキャストまたは機械加工されます。

- 複雑さと精度: 非常に複雑な形状は、成形または鋳造によって実現するのが最適です。可能な限り最高の精度と強度が必要な部品は機械加工されることがよくあります。

カスタム製造を行うには、経験豊富な製造エンジニアと緊密に連携して、アプリケーションに最もコスト効率が高く、技術的に適切なプロセスを選択する必要があります。

耐久性のあるマイクロモーターケーシングのメンテナンスとトラブルシューティング

マイクロモーターの長期的な健全性を確保するには、外部保護システムの事前のメンテナンスと鋭いトラブルシューティングが必要です。あ 耐久性に優れたマイクロモーターケース 長持ちするように設計されていますが、壊れないわけではありません。お手入れ方法を理解し、故障の兆候を特定することで、致命的なモーターの故障を防ぎ、耐用年数を大幅に延ばすことができます。この最後のセクションでは、ユーザーと技術者向けの実践的なガイドを提供します。

定期点検と予防保守

定期的なメンテナンス スケジュールは、予期せぬ障害に対する最善の防御策です。モーターの外部状態と性能に注目してください。

- 目視検査: ケースに亀裂、へこみ、深い傷などの物理的な損傷の兆候がないか定期的に確認してください。これらにより、構造の完全性と保護レベルが損なわれる可能性があります。特に金属製のケーシングでは、材質が弱くなり穴が開く可能性があるため、腐食の兆候がないか確認してください。

- クリーニング: モーターのケーシングを清潔に保ち、ゴミがないようにしてください。 TENV および TEFC モーターの場合は、放熱が著しく損なわれるため、冷却フィンとファン ブレード (存在する場合) に汚れが詰まっていないことを確認してください。コンポーネントを損傷しないように注意しながら、柔らかいブラシまたは低圧の圧縮空気を使用してください。

- シールとガスケットを確認してください: 防水または防塵と評価されたモーターの場合は、シール、ガスケット、およびケーブル グランドの完全性を定期的に検査してください。これらの材料は、熱、オゾン、または機械的ストレスにより時間の経過とともに劣化し、シールが破壊される可能性があります。

- 温度監視: 赤外線温度計またはサーマルカメラを使用して、モーターの動作温度を定期的にチェックしてください。時間の経過とともに温度が徐々に上昇する場合は、ハウジングの冷却フィンが詰まっているか、内部の熱経路が劣化しているか、ベアリングが故障して余分な熱が発生していることを示している可能性があります。

一般的な問題と診断手順

問題が疑われる場合は、体系的な診断アプローチが重要です。

- 過熱: モーターが過熱している場合、問題は外部 (冷却フィンの詰まり、高い周囲温度での動作) または内部 (ベアリングの摩耗、電気的障害) にある可能性があります。まず、筐体の外装を点検し、清掃します。問題が解決しない場合は、内部に障害がある可能性があります。

- 物理的ダメージ: ひび割れやへこみのあるケースは交換する必要があります。小さな亀裂でも有害な汚染物質が侵入し、内部腐食や電気的ショートを引き起こす可能性があります。

- 騒音と振動: 多くの場合、内部の問題ですが、ハウジング マウントの緩みや外部ファン (TEFC モーターの) に影響を与える異物によって過度の騒音や振動が発生する場合があります。すべての取り付け金具がしっかりと締められ、外部の空気の流れが確保されていることを確認してください。

- パフォーマンスの損失: モーターの出力が低下しているように見える場合、または負荷がかかるとモーターの動作が困難になる場合は、ケースからの熱放散不良による過熱により、内部電子機器が自らを保護するためにディレーティング (電力の削減) を引き起こしている可能性があると考えてください。

これらのメンテナンスとトラブルシューティングの実践を統合することで、マイクロ モーター ケーシングの完全性を維持し、内部の敏感なコンポーネントを確実に保護し続けることができるため、機器への投資を最大限に活用できます。